射出成形:

プロフェッショナルで効率的な射出成形ソリューションと正確な見積もりをお探しですか?専用の生産計画をカスタマイズするために、今すぐお問い合わせください!

射出成形とは?

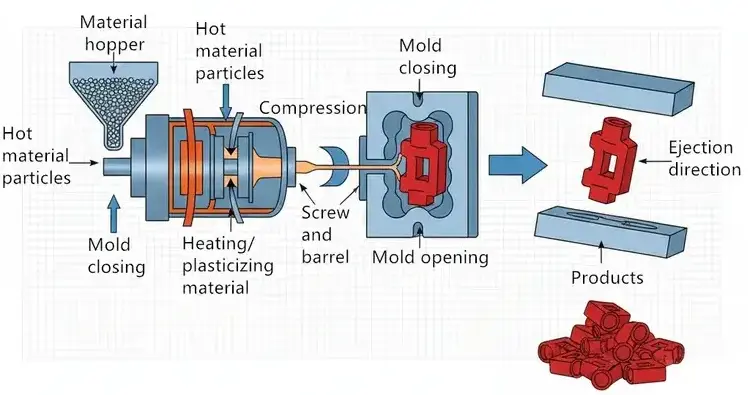

射出成形は、溶融材料(プラスチック、金属、複合材料)を高圧下で金型キャビティに注入し、その後冷却して固化させることにより、製品を特定の形状に成形する製造プロセスである。この技術は、高い自動化レベル、高い材料利用率(最大95%)、優れた製品の一貫性を特徴とし、大量生産、高精度、複雑な形状の部品を製造するために広く使用されています。

射出成形加工用素材

射出成形加工は、様々なプラスチックや特定の金属材料の加工に広く適用され、複雑な形状の高品質部品を効率的かつ正確に製造することができます。以下は射出成形によく使用される材料です:

金属材料:

アルミニウム

アルミニウムは、最も一般的に使用される精密機械加工部品である。密度が低く、質感が硬く、柔らかい素材である。耐食性に優れているため、航空宇宙、バイオニックボーン、自動車部品製造に広く使用されている。

カラー :シルバー

種類 :アルミニウム6061、7075、2024、5052、6063およびMIC-6。

表面仕上げ :研磨、ブラッシング、サンドブラスト、クロムメッキ、陽極酸化、電気メッキ、パウダーコーティング、レーザーエッチング。

納期 :1-5日

ステンレス

ステンレス鋼は強い耐食性を持ち、表面は滑らかでお手入れが簡単です。主に厨房機器部品、医療機器、建材、建築、自動車部品などに使用されている。

カラー :シルバー

種類 :Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

表面仕上げ :研磨、ブラッシング、サンドブラスト、電気めっき、溶射、PVD(物理蒸着)、不動態化、酸洗、着色。

納期 2-5日。

スチール

鉄に炭素(通常0.1%~1.7%)と他の合金元素(クロム、ニッケル、マンガンなど)を合金化したもの。組成や熱処理工程の調整により、高強度、高靭性、耐摩耗性、耐食性など多様な特性を得ることができる。ボルト、シャフト、ギア、ドリルビット、フライスカッター、旋削工具などの部品の製造に適しており、エンジンバルブやタービンブレードの製造にも頻繁に使用されている。

カラー :シルバー .

種類 :Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

表面仕上げ:サンドブラスト、鏡面仕上げ、PVDコーティング、ブラッシュ仕上げ、スプレーコーティング、電気メッキ。

納期 :1-5日

プラスチック材料:

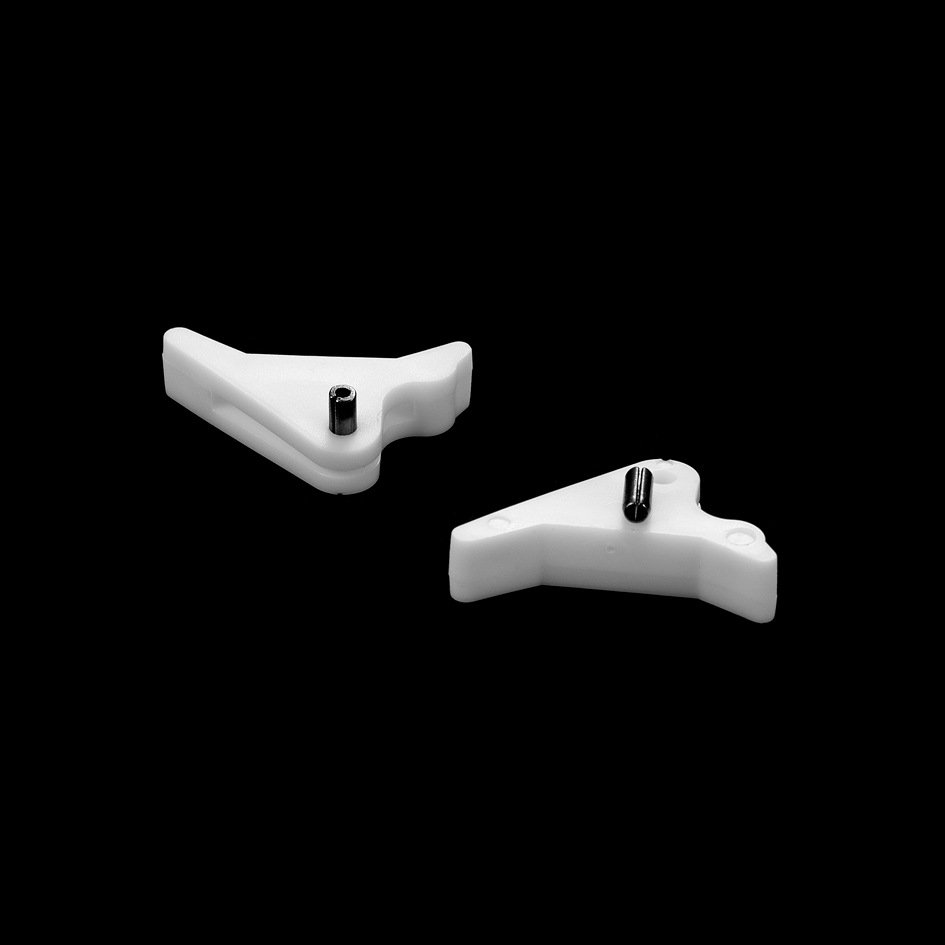

ABS

アクリロニトリルの剛性、ブタジエンの靭性、スチレンの加工性を併せ持ち、優れた耐衝撃性(低温でも靭性を維持)とバランスのとれた硬度・剛性を兼ね備えています。適度な荷重がかかる精密部品に適しており、電子・電気筐体、自動車用ダクト、内装トリム部品、外装トリム部品などの精密部品の製造に最適です。

カラー :ベージュ、ブラック

種類 :汎用、難燃、耐熱、耐衝撃、透明(MBS)、充填変性、合金化、機能化ABS。

表面仕上げ:スプレーコーティング、電気メッキ、スクリーン印刷、レーザー彫刻、ホットスタンピング、真空コーティング、水転写印刷、サンドブラスト、指紋防止コーティング。

納期 :1-5日

PC

CNC精密加工(切断、穴あけ)に最適な、高い靭性(低温弾性)と剛性を持つ高性能熱可塑性プラスチック。アクリルより軽く、耐クリープ性、高周波絶縁性に優れ、耐応力絶縁部品に適している。溶融によるリサイクルにより環境に優しく、電子機器のケーシング、分光計マウント、ヒートシンクに使用される。

カラー 白か黒。

種類 :一般機械加工/難燃性/強化/ブレンドPC.

表面仕上げ: 研磨、焼入れ、溶射、レーザー彫刻、電気メッキ、ホットスタンプ。

納期 :1-5日

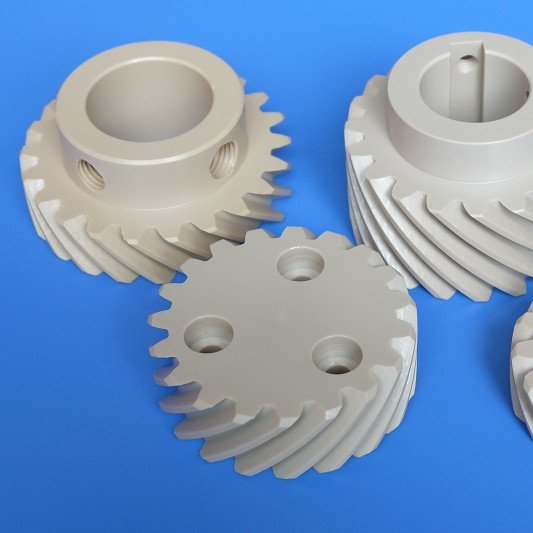

PA

PA(ポリアミド、ナイロン)は、62~85MPaの引張強度、低摩擦係数、優れた耐熱性を示す。主にギアやベアリングなどの高荷重構造部品に使用され、自動車部品、家電製品、産業機械部品の製造を容易にしている。

カラー :カラー。

種類 :PA6、PA66、PA6T、PA9T。

表面仕上げ:機械研磨、酸/アルカリエッチング、加水分解技術、コーティング。

納期 :1-5日

PE

PE(ポリエチレン)は、融点の低い熱可塑性材料です。加工中、付着物を防ぐために工具の温度を制御する必要があり、その結果、滑らかでバリのない表面が得られます。低摩擦で自己潤滑性があるため、摺動/回転する部品に適しています。ほとんどの酸、アルカリ、塩、有機溶剤に耐性があるが、芳香族炭化水素やハロゲン化炭化水素には溶ける。一般的な用途としては、食品容器、ゴミ箱、玩具などがある。

カラー ブラック、ホワイト、カラー

種類 :ldpe、hdpe、umwpe、pex、pex-a、pex-b。

表面仕上げ:研磨、サンドブラスト、コーティング、エッチング。

納期 :1-5日

覗き見

PEEK(ポリエーテルエーテルケトン)は、高強度、高融点、低摩擦係数を特徴とする半結晶性の特殊エンジニアリングプラスチックです。耐薬品性に優れ、航空宇宙構造部品、高温部品、内視鏡やハンドルなどの医療機器に適しています。

カラー :ベージュ、ブラック

種類 :CF-PEEK、GF-PEEK、カーボンブラック/セラミック/PTFE/グラファイトフィラー入りPEEK。

表面仕上げ:サンドブラスト、研磨、金属コーティング、ポリマーコーティング。

納期 :1-5日

PP

PP(ポリプロピレン)は半結晶性の熱可塑性プラスチックで、融点は約130~160℃。優れた加工流動性を示す。CNC加工では、温度管理が不可欠です(推奨範囲:200~230℃)。繰り返し曲げ加工に適している。材料の特性に合わせた工具選択が必要。主に容器、コネクター、構造部品に使用される。

カラー ブラック、ホワイト、カラー

種類 :pp-h、pp-b、pp-r、hipp.

表面仕上げ:研磨、サンドブラスト、コーティング。

納期 :1-5日

射出成形部品の表面仕上げ

射出成形部品は、研磨、溶射、電気メッキなどの様々な表面処理工程を経て、外観や質感を向上させ、強化することができます。これらの技術は、部品の耐久性を向上させるだけでなく、多様な機能的・美的要求を満たし、製品に大きな付加価値を与えます。以下は、当社が頻繁に利用する表面処理オプションです。

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、着色やコーティングを可能にし、アルミニウム、マグネシウム、チタンなどの金属に適している。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

電解研磨

電気化学的陽極溶解により金属表面の微細な突起を除去し、残留応力のない平滑で緻密な表面を形成し、高い耐食性を実現。複雑な金属や導電性材料の加工が可能。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性と密着性を向上させる。環境にやさしく、導電性に優れ、アルミニウムやマグネシウム合金に適しています。

熱処理

加熱により金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。鋼、アルミニウム合金、銅合金、チタン合金などの金属に適している。

射出成形能力

| ポジショニング精度 | ±0.01mm |

|---|---|

| 繰り返し測位精度 | ≤0.005mm |

| 最大注入量 | 50-5000g |

| 最大モールドストローク | 500-1200mm |

| 金型サイズ | 400-1800mm |

| 寸法公差コントロール | ±0.05mm(一般部品)、 ±0.01mm(精密部品) |

| 成形のための最小肉厚 | 0.3mm(PC素材)、0.5mm (ABS素材) |

| 表面品質 | Ra0.02μmまでの鏡面研磨、 テクスチャー加工解像度 50μm |