ШЛИФОВАЛЬНЫЕ УСЛУГИ:

Обзор процесса измельчения:

Шлифование - важнейший процесс в производстве деталей, повышающий качество обработки поверхности и точность размеров. Снимая небольшое количество материала с помощью абразивных кругов, шлифование обеспечивает превосходный контроль над точностью и допусками заготовки по сравнению с фрезерованием или точением. Шлифование применяется в основном в металлообработке, производстве инструментов и деталей и отвечает высоким требованиям к гладкости поверхности и точности размеров на микрометровом уровне. Оно особенно хорошо подходит для обработки твердых материалов, таких как сталь, сплавы и керамика.

Виды и применение шлифования

Шлифование - важнейший процесс обработки в современном производстве, особенно когда заказчики требуют жестких допусков, высокой точности и превосходной чистоты поверхности. Различные методы шлифования предназначены для решения конкретных задач в области прецизионной обработки. Ниже представлены наиболее распространенные виды шлифования и их промышленное применение:

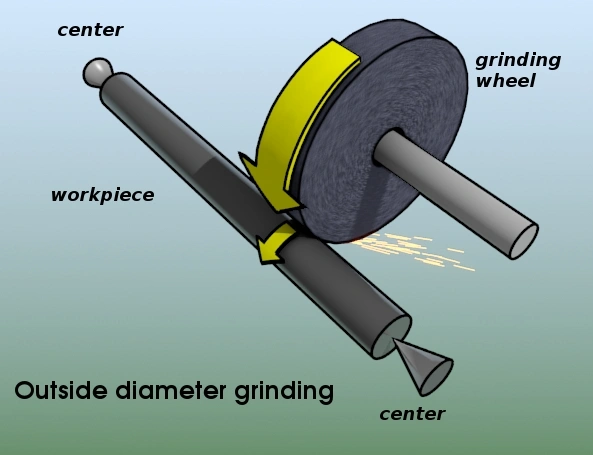

Цилиндрическое шлифование (внешнее шлифование):

Характеристики:

Предназначен для обработки наружного диаметра цилиндрических деталей. Обеспечивает округлость и точность размеров с минимальными отклонениями.

Приложения:

Широко используется для изготовления валов, роликов и прецизионных шпинделей, часто в машиностроении, робототехнике и энергетике.

Цилиндрическое шлифование (внешнее шлифование):

Характеристики:

Предназначен для обработки наружного диаметра цилиндрических деталей. Обеспечивает округлость и точность размеров с минимальными отклонениями.

Приложения:

Широко используется для изготовления валов, роликов и прецизионных шпинделей, часто в машиностроении, робототехнике и энергетике.

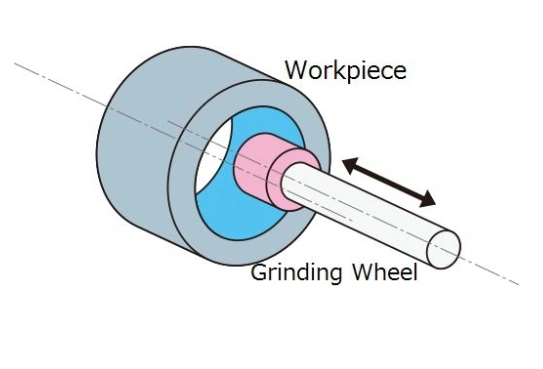

Внутреннее шлифование:

Характеристики:

Ориентирован на обработку внутренних отверстий и отверстий с жесткими допусками. Способны достигать глубоких и узких полостей.

Приложения:

Незаменим при производстве подшипниковых колец, втулок, гидравлических цилиндров и других компонентов, где важна внутренняя точность.

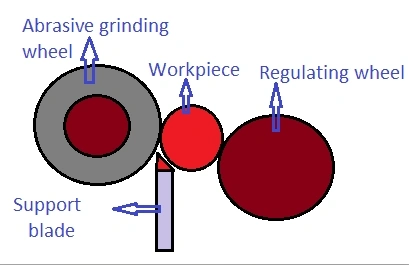

Бесцентровое шлифование:

Характеристики:

В отличие от круглого шлифования, бесцентровое шлифование не требует шпинделя. Заготовки закрепляются между шлифовальным и регулирующим кругом. Это обеспечивает высокую скорость производства и постоянную точность.

Приложения:

Идеально подходит для массового производства прецизионных деталей, таких как штифты, стержни и трубки. Часто используется в медицинской, автомобильной и электронной промышленности.

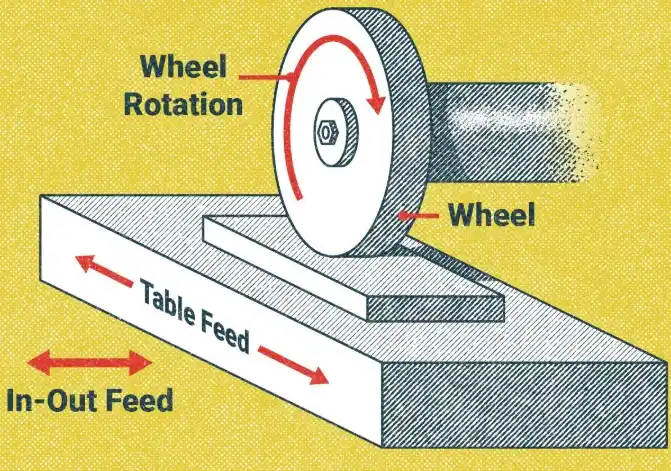

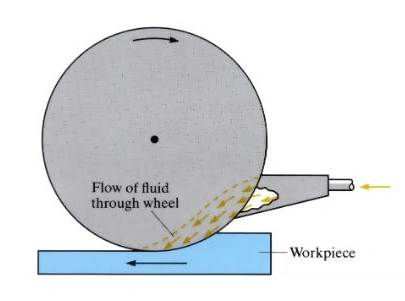

Измельчение с ползучей подачей:

Характеристики:

Менее распространенная, но узкоспециализированная техника шлифования. При этом используется очень медленная скорость подачи и большая глубина реза, эффективно удаляя материал за один проход.

Приложения:

Особенно полезен для обработки лопаток турбин, аэрокосмических сплавов и жаропрочных материалов, где традиционные методы не работают. Известен тем, что позволяет сократить количество операций и повысить производительность при обработке сложных геометрических форм.

Ручная шлифовка (ручная шлифовка):

Особенности:

Ручное шлифование - наиболее традиционный метод, при котором операторы используют шлифовальные круги, камни или ручные инструменты для отделки или ремонта деталей. Он отличается высокой гибкостью и подходит для обработки небольших партий деталей, деталей нестандартной или сложной формы. Несмотря на меньшую эффективность, он остается незаменимым в тех случаях, когда требуется мастерство оператора и тактильный контроль.

Приложения:

Обычно используется для ремонта пресс-форм, шлифования сварных швов, снятия заусенцев и мелкосерийных работ по индивидуальному заказу. При техническом обслуживании, в инструментальных цехах и при пробном производстве специальных процессов ручное шлифование обеспечивает быструю адаптацию и дополняет автоматизированное оборудование.

FAQ по услугам шлифования

В чем заключается основной принцип измельчения?

Шлифование - это процесс обработки, в котором используются абразивные частицы для микрорезания поверхности заготовки за счет относительного движения между шлифовальным инструментом и заготовкой, что позволяет достичь высокой точности и низкой шероховатости поверхности. Его суть заключается в микрорежущем действии абразива и геометрическом повторении шлифовального инструмента.

Какие материалы подходят для шлифования?

Шлифование применимо к большинству металлов (таких как сталь, чугун и цветные металлы) и неметаллических материалов (таких как керамика, стекло и кристаллы). Оно особенно подходит для прецизионной обработки труднообрабатываемых материалов, таких как цементированный карбид и жаропрочные сплавы.

Как правильно выбрать абразив для шлифования?

При выборе абразивов следует учитывать твердость материала заготовки, точность обработки и требования к качеству поверхности. Например:

Корунд (оксид алюминия) подходит для таких распространенных материалов, как закаленная сталь и чугун;

Карбид кремния подходит для изготовления материалов высокой твердости, таких как цементированный карбид и керамика;

Алмазные абразивы подходят для прецизионной обработки сверхтвердых материалов или оптического стекла.

Как контролировать шероховатость поверхности при шлифовании?

Weldo Инженер сказал: Это можно контролировать с помощью:

Выбор подходящей зернистости абразива (мелкие абразивы уменьшают шероховатость);

Регулировка давления и скорости шлифования;

Использование смазочно-охлаждающей жидкости для минимизации повреждения поверхности;

Использование многоступенчатой шлифовки (грубая шлифовка → тонкая шлифовка → полировка).

Какие дефекты часто встречаются при шлифовании и как их устранить?

К распространенным дефектам относятся:

Прижог поверхности: Тепло трения вызывает отжиг материала; рекомендуется снизить скорость шлифования или увеличить охлаждение;

Размерные отклонения: Износ притирочного инструмента или нестабильное позиционирование; рекомендуется регулярно проводить ремонт притирочного инструмента и проверку приспособления;

Царапины: Вкрапления частиц абразива или загрязнения в притирочном инструменте; рекомендуется очистить притирочный инструмент и заготовку, а также использовать чистый абразив.

В чем разница между притиркой, полировкой и суперфинишированием?

Притирка: В основном включает в себя микрорезание, используется для удаления лишнего материала и коррекции точности формы;

Полировка: В основном включает в себя пластическую деформацию, главным образом уменьшая шероховатость поверхности и улучшая блеск;

Суперфиниширование: дальнейшее улучшение целостности поверхности (например, уменьшение волнистости) после притирки; обычно используется для прецизионных деталей, таких как подшипники.