"Was ist die größte Angst, wenn ein Produkt vom Entwurf zur Realität wird? Es ist definitiv 'das fertige Produkt entspricht nicht den Spezifikationen'! Neuplanung, Nacharbeit, Materialverschwendung - all das ist reine Geldverschwendung. Hier kommt die CNC-Bearbeitung von Prototypen ins Spiel - sie ist wie ein "schneller, genauer und effizienter Übersetzer": Geben Sie uns eine 3D-Zeichnung, und wir können Ihre Idee in wenigen Stunden mit einer Präzision von bis zu 0,01 Millimetern in ein physisches Objekt verwandeln. Oberflächenglätte und -rauhigkeit können angepasst werden! Gekrümmte Telefongehäuse, medizinische Teile, leichte Flugzeugstrukturen - sie alle können in einem Arbeitsgang ohne wiederholte Änderungen geformt werden. Konstrukteure können schnell prüfen, Ingenieure können Fehler im Voraus korrigieren, und Chefs können Kosten für die Versuchsproduktion sparen. Kurzum, Fast CNC-Bearbeitung ist der Schlüssel zur 'Vermeidung von Fallstricken und zur Beschleunigung der Innovation'!"

Verfahrensarten und Genauigkeitsmerkmale der CNC-Prototypenbearbeitung

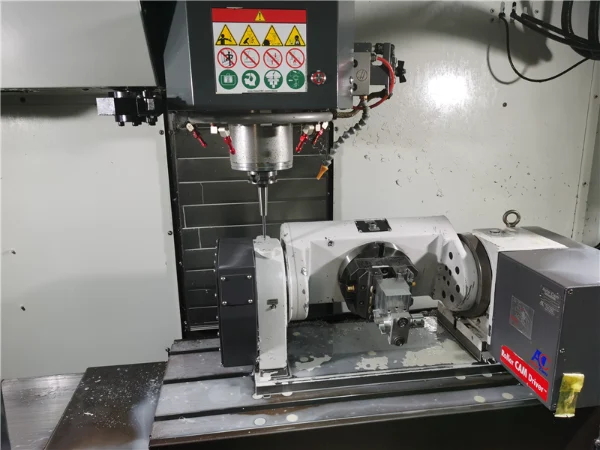

Merkmale der mehrachsigen Prototyp-CNC-Bearbeitungstechnologie

3-Achsen-CNC-Bearbeitung ermöglicht die Bearbeitung von ebenen oder einfach gekrümmten Oberflächen durch eine X/Y/Z-3-Achsen-Kopplung mit einer Genauigkeit von ±0,01~0,03 mm. Sie eignet sich für Prototypen zur Strukturverifizierung, wie z. B. Elektronikgehäuse. Ihre technischen Vorteile liegen in den niedrigen Ausrüstungskosten und der einfachen Programmierung.

4-Achsen-CNC-Bearbeitung fügt dem 3-Achsen-Modell eine A-Achsen-Rotationsfunktion hinzu, die die Bearbeitung komplexer Konturen wie exzentrischer Bohrungen und Zahnradrohlinge ermöglicht und die Genauigkeit auf ±0,005~0,02mm verbessert.

5-Achsen-CNC-Bearbeitung verwendet eine A/C-Doppeldrehachsen-Kopplung und erreicht eine Genauigkeit von ±0,002~0,01 mm, was den Anforderungen der Bearbeitung von Prototypen mit vielen Facetten und komplexen gekrümmten Oberflächen entspricht. Unser Weldo Maschinenzentrum, mit Haas und Hurco 5-Achsen-CNC-Maschinen können Präzisionsfräsarbeiten an Prototypen verschiedener Größen durchführen und dabei eine Positioniergenauigkeit von 0,002 mm und eine Oberflächenrauhigkeit von Ra 0,08 μm erreichen.

Gewöhnliche FräsmaschinenDurch manuellen oder motorisierten Vorschub der X/Y/Z-Achse können Sie mit mehreren Messern intermittierende Schnitte an Werkstücken durchführen, um Ebenen, Nuten, abgestufte Oberflächen und einfache gekrümmte Oberflächen mit einer Bearbeitungsgenauigkeit von ±0,05~0,1mm und einer Oberflächenrauheit von Ra 3,2~6,3μm herzustellen.

Gewöhnliche cnc-DrehmaschinenDurch die Koordinierung der Werkstückrotation und der linearen Werkzeugbewegung wird die Bearbeitung von rotierenden Teilen mit Form- und Lagetoleranzen von ±0,02 mm und ±0,05 mm erreicht. Oberflächenrauhigkeit: Ra 1,6~6,3μm.

CNC-Dreh- und Frästische Prozessmerkmale

CNC-Drehbank Spindeldrehzahl: 800-2000U/min, Bearbeitungsgenauigkeit: IT7-IT8 Grad (±0,015-0,03mm), geeignet für die Bearbeitung von Wellen-Prototypen wie Motorwellen.

Gewöhnliche Fräsdrehbänke werden manuell/halbautomatisch betrieben und haben eine Genauigkeit von ±0,05 bis 0,1 mm. Sie eignen sich für die Herstellung von Prototypen mit geringer Präzision und hoher Geschwindigkeit, z. B. für mechanische Halterungen. Obwohl ihre Bearbeitungsleistung geringer ist als die von CNC-Maschinen, betragen die Kosten für die Ausrüstung nur 1/5 der Kosten für eine 3-Achsen-BearbeitungszentrumDadurch eignen sie sich für Produktionsprozesse mit geringeren Genauigkeitsanforderungen und kleineren Produktionsmengen.

Genauigkeit, Komplexität und Kosten im dreidimensionalen Vergleich

| Prozess-Typen | Genauigkeit Bereich | Typische Szenarien | Kostenniveaus (pro Stunde) |

| 3-Achsen-CNC | ±0,01~0,03mm | Elektronische Gehäuse, einfache Strukturprüfung | $20~45 |

| 5-Achsen CNC | ±0,002~0,01mm | Turbinenschaufeln, Präzisionsformen | $80~200 |

| CNC-Drehmaschine | ±0,015~0,03mm | Motorwellen, scheibenförmige Teile | $15~30 |

| CNC-Fräsen | ±0,05~0,1mm | Mechanische Stützen, Rahmen mit geringer Genauigkeit | $10~20 |

Drahterodierenerreicht als spezialisiertes Verfahren eine Genauigkeit von ±0,002mm und eine Oberflächenrauheit von Ra0,4μm bei langsames DrahterodierenDadurch eignet sie sich für Prototypen aus schwer zu bearbeitenden Materialien wie Hartmetall. Mittlere Drahterosiondurch mehrere Schneidetechniken (Schruppen 120mm²/min + Schlichten 40mm²/min) ein Gleichgewicht zwischen Präzision und Effizienz von ±0,005mm erreicht.

Materialkompatibilität von Metall- und Kunststoffprototypen

Materialkompatibilität von Metallprototypen

Die Bearbeitung von Metallprototypen erfordert die Abstimmung der Prozessparameter auf die Materialeigenschaften. Die Kernmaterialkompatibilität ist wie folgt:

Aluminium (6061-T6): Geeignet für 3/4-Achsen-Bearbeitung, Schnittgeschwindigkeit 150-300 m/min, UTS bis zu 260-310 MPa, Oberflächengüte Ra≤1,6 μm.

Rostfreier Stahl (304): Empfohlen für 4-Achsen oder CNC-DrehenSchnittgeschwindigkeit 80-120 m/min. Erfordert Hartmetallwerkzeuge mit effizienter Kühlung, um Kaltverfestigung zu vermeiden. Seine Korrosionsbeständigkeit eignet sich für medizinische Stents und Lebensmittelgeräte, mit einer Genauigkeit von ±0,005 mm.

Titan-Legierung (TC4): Erfordert 5-Achsen-Bearbeitung mit -10℃ Kaltluftkühlung, Genauigkeitskontrolle ±0,005 mm. Aufgrund der schlechten Wärmeleitfähigkeit (7,2 W/m-K) sind niedrige Schnittgeschwindigkeiten (800-1500 U/min) und spezielle Schleifscheiben erforderlich.

Messing (H62/C26000): Schnittgeschwindigkeit 120-250 m/min, UTS 320-380 MPa, Oberfläche Ra≤0,8μm, geeignet für 3/4-Achsen-Bearbeitung von hochpräzisen dekorativen Teilen und korrosionsbeständigen Komponenten.

Bronze (Zinnbronze QSn6,5-0,1): Schnittgeschwindigkeit 80-150 m/min, UTS 400-500 MPa, hohe Verschleißfestigkeit, speziell für die starre 3-Achsen-Bearbeitung von hochbelasteten Zahnrädern und Lagerbuchsen entwickelt.

Magnesium Legierung (AZ91D): Hochgeschwindigkeitszerspanung 300-600 m/min, UTS 220-280 MPa, signifikanter Gewichtsvorteil, geeignet für die hocheffiziente 3-Achsen-Bearbeitung von 3C-Gehäusen und Luft- und Raumfahrtstrukturen.

Legierter Stahl (42CrMo4/AISI 4140): Niedriggeschwindigkeits-Hartbearbeitung bei 60-120 m/min, UTS 980-1080 MPa, hohe Festigkeit und Ermüdungsbeständigkeit, geeignet für 4/5-Achsen-Präzisionsumformung von Antriebswellen und Formdornen.

Materialkompatibilität von Kunststoffprototypen

Kunststoffprototypen erfordern ein Gleichgewicht zwischen Bearbeitungseffizienz und Kontrolle der thermischen Verformung. Typische Merkmale der Materialverarbeitung sind die folgenden:

ABS: Geeignet für 3-Achsen-Fräsen, leicht zu lackieren und zu galvanisieren, Kosten $2-5/kg. Seine Butadien-Zusammensetzung kann lose Poren bilden, und die galvanische Haftung erreicht Grad 5B.

PEEK: Hohe Temperaturbeständigkeit bis zu 260℃, erfordert 5-Achsen-Bearbeitung für komplexe medizinische Prototypen, Preis $50-150/kg. Druckluftkühlung und schwingungsdämpfende Werkzeughalter sind während der Bearbeitung erforderlich, um die Maßhaltigkeit dünnwandiger Teile zu gewährleisten.

POM: Niedriger Reibungskoeffizient (0,08), geeignet für das Drehen von Zahnradprototypen, Toleranzkontrolle ±0,03 mm. Die Schnitttemperatur muss kontrolliert werden, um ein Schmelzen zu vermeiden; es werden Hartmetallwerkzeuge und Kühlmittel empfohlen.

PC: Geeignet für 3/5-Achsen-Hochgeschwindigkeitsfräsen, mit hoher Oberflächenhärte (Bleistifthärte 2H-3H), ausgezeichneter Schlagzähigkeit und einem Preis von $8-15/kg. Seine Bisphenol-A-Struktur verleiht dem Material eine hohe Lichtdurchlässigkeit (über 90%) und Wärmeformbeständigkeit (130-140℃), wobei nach dem Sprühen eine 4B-Haftung erreicht wird, so dass es sich für optische Linsen und witterungsbeständige Strukturteile eignet.

PMMA: Geeignet für das 3-Achsen-Präzisionsschneiden, mit einem Oberflächenglanz von über 92% und einer Lichtdurchlässigkeit von 92-93% (ähnlich wie Glas) und einem Preis von $3-8/kg. Seine Methylmethacrylatmonomere polymerisieren zu dichten Molekülketten, die eine 5B-Galvanisierungshaftung erreichen (Aktivierung durch Vorbehandlung erforderlich), und finden breite Anwendung bei der Verarbeitung von Displayständern und Lichtleiterplatten.

Die Materialkosten korrelieren positiv mit der Leistung: gewöhnliche Kunststoffe (ABS, POM) kosten $2-5/kg, während Hochleistungskunststoffe (PEEK) $50-150/kg kosten.

Kosten-Nutzen-Analyse der CNC-Bearbeitung von Prototypen

Analyse der Kostenzusammensetzung: Die Kernkosten von CNC-Bearbeitung von Prototypen bestehen aus der Abschreibung der Ausrüstung, dem Werkzeugverbrauch und den Arbeitskosten. Bei den Ausrüstungen beträgt die jährliche Abschreibungsrate für 3-Achsen-CNC 15%, während sie bei 5-Achsen-Ausrüstungen aufgrund der schnellen technologischen Iteration 25% erreicht. Außerdem ist der Stundensatz für 5-Achsen-CNC (US$75-150) ist deutlich höher als die von 3-Achsen (US$40-75). Was die Werkzeugkosten anbelangt, so haben Hartmetallwerkzeuge eine Lebensdauer von etwa 800-1200 Stück/Schneide. Die Arbeitskosten können durch die automatisierte Bearbeitung um 60% gesenkt werden.

Modell für den Nutzenvergleich: Die Konstruktion eines "Präzisions-Kosten-Zyklus"-Dreiecksmodells zeigt, dass die Kosten pro Stück für die 3-Achsen-Bearbeitung bei 20-50 usd liegen, mit einer Zykluszeit von 1-3 Tagen, was für den Konzeptnachweis geeignet ist. Während die Kosten für die 5-Achsen-Bearbeitung 100-300 usd erreichen und die Zykluszeit 3-7 Tage beträgt, werden die Spannfehler um mehr als 50% reduziert, was die Zuverlässigkeit der Funktionsprüfung verbessert. Die Materialauswahl wirkt sich direkt auf die Effizienz aus: Die Kosten für einen Prototyp aus einer 6061er Aluminiumlegierung (±0,1 mm Genauigkeit) betragen 1-3 usd pro Stück, während die Bearbeitungskosten für eine Titanlegierung 8-10 mal höher sind. Die Ausbeute hängt von den Kosten ab; in einem Fall reduzierte eine Ausbeute von 95% die Materialabfallkosten um 23% im Vergleich zu einer Ausbeute von 80%.

Praktiken der Optimierungsstrategie:

Prozess-Substitution: Der Einsatz von "3-Achsen-Fräsen + manuelles Schleifen" reduziert die Kosten um 30% im Vergleich zum reinen 5-Achsen-Bearbeitung.

Optimierung des Materials: Das Ersetzen der Titanlegierung durch Aluminium verkürzt die Bearbeitungszeit um 40%, und die Kosten für das Eloxieren der 6061er Aluminiumlegierung betragen nur 1/4 der Kosten für 7075 Aluminiumlegierung.

Verbesserung des Designs: Das modulare Design reduziert die Prozesse um 30%.

Anwendung der cnc-Bearbeitung von Prototypen

Das Prototyping, bei dem computergestütztes Design und CNC-Werkzeugmaschinen zum Einsatz kommen, ermöglicht die schnelle Herstellung von Produktprototypen zur Validierung von Entwürfen und wird in den folgenden Bereichen häufig eingesetzt:

Autoindustrie

Teileprüfung: Prototypenteile werden für Belastungs- und Vibrationstests hergestellt, um Konstruktionsprobleme frühzeitig zu erkennen und Kosten zu senken.

Leichte Konstruktion: Leichte Materialien wie Aluminium- und Magnesiumlegierungen werden maschinell bearbeitet, um das Gewicht der Teile zu reduzieren und gleichzeitig die Festigkeit zu erhalten.

Luft- und Raumfahrt

Hohe Präzisionsanforderungen: Die Bearbeitung von Teilen mit strengen Material- und Strukturanforderungen gewährleistet die Sicherheit und Zuverlässigkeit von Flugzeugen.

Bearbeitung komplexer Formen: Mehrachsige CNC-Werkzeugmaschinen werden für die Bearbeitung komplexer geometrischer Teile eingesetzt, um den Konstruktionsanforderungen gerecht zu werden.

Medizinische Geräte

Einhaltung von Präzisionsstandards: Die Herstellung von Präzisionsteilen, die medizinischen Standards entsprechen (z. B. chirurgische Instrumente und Implantate), gewährleistet Sicherheit.

Schnelle Markteinführung: Die Beschleunigung der Prüfung und Validierung von Produktprototypen verkürzt den Entwicklungszyklus von Medizinprodukten.

Konsumgüterindustrie

Bewertung des Aussehens: Schnelle Erstellung von Modellen des Produktaussehens zur Bewertung und Verbesserung der Design-Effektivität.

Maßgeschneiderte Produktion: Unterstützung der Bearbeitung von Kleinserien und Hochpräzisionsteilen zur Erfüllung individueller Anforderungen.

Andere Felder

Elektronische Produkte: Prüfung des Gehäuses und der inneren Struktur, um die Zuverlässigkeit und Stabilität des Produkts zu gewährleisten.

Kunst und Kultur: Für die Reproduktion von Kulturgütern, den Entwurf und die Herstellung von Skulpturen sowie für Kunst und Handwerk.

Technologische Trends und Optimierungsmöglichkeiten der CNC-Bearbeitung von Prototypen

Die CNC-Bearbeitung von Prototypen erreicht durch technologische Integration einen Durchbruch in Bezug auf hohe Präzision und Effizienz und bildet einen geschlossenen Kreislauf aus "technologischer Grundlage - Anwendungspraxis - Zukunftstrends". In der mehrachsigen und additiven Hybridfertigung ist die "3D-gedruckt Das Modell "Rohteil + CNC-Präzisionsbearbeitung" verkürzt den Prototypenzyklus von Halterungen für die Luft- und Raumfahrt um 57% (von 7 Tagen auf 3 Tage) und reduziert den Materialabfall um 50%, wodurch es sich besonders für das Rapid Prototyping von komplexen Strukturteilen für die Luft- und Raumfahrt eignet. Die intelligente Prototypentwicklung stützt sich auf eine KI-gesteuerte Prozessparameterbibliothek (z. B. automatische Anpassung der Drehzahl von 1500-3000 U/min für die Aluminiumlegierung 6061) und die digitale Zwillingstechnologie (Vorhersagefehler ±0,003 mm), um eine autonome Programmierung und Vorsimulation der Bearbeitungsdeformation zu erreichen. Integriertes Material-Prozess-Design, durch DFM Die Überprüfung und Optimierung der Struktur (dünnwandig ≥1,5 mm zur Vermeidung von Verformungen) in Verbindung mit dem Verbundverfahren "anodische Oxidation + Laserätzung" löst die Probleme der Oberflächenqualität komplexer Prototypen und senkt die Kosten für die Anpassung des Massenproduktionsprozesses um 30%.

FAQ zur CNC-Bearbeitung von Prototypen

Was ist die CNC-Bearbeitung von Prototypen?

Die CNC-Bearbeitung von Prototypen ist eine schnelle Fertigungsmethode, die auf der numerischen Computersteuerung (CNC) basiert. Sie verwendet vorprogrammierte Software zur Steuerung einer Werkzeugmaschine, die Materialien wie Metalle und Kunststoffe präzise schneidet und formt, um funktionale Prototypen oder Teile zu erhalten, die den Designanforderungen entsprechen. Zu ihren Vorteilen gehören hohe Präzision (±0,01 mm), hohe Wiederholgenauigkeit, die Fähigkeit, komplexe Geometrien zu bearbeiten, und die Unterstützung mehrerer Materialien. Sie ist eine Schlüsseltechnologie für die Überprüfung der Machbarkeit von Entwürfen in der Produktentwicklungsphase.

Welche Materialien werden üblicherweise für die CNC-Bearbeitung von Prototypen verwendet?

Metallische Werkstoffe: Aluminium (z. B. Aluminium für die Luft- und Raumfahrt), Edelstahl, Stahl, Messing, usw. Aluminium für die Luft- und Raumfahrt kann eine Bearbeitungsgenauigkeit von 0,01 mm erreichen und eignet sich für hochfeste Strukturprototypen.

Kunststoffmaterialien: ABS, Nylon (PA11/PA12), Polyoxymethylen (POM), Polycarbonat, usw. Weiche Kunststoffe (z. B. PVC) neigen dazu, am Werkzeug zu kleben und erfordern eine besondere Behandlung.

Zusammengesetzte Materialien: Faserverstärkte Kunststoffe usw. erfordern spezielle Werkzeuge und Bearbeitungsparameter. Verschiedene Werkstoffe haben sehr unterschiedliche Bearbeitungseigenschaften. Beispielsweise kann die Oberflächenrauheit von rostfreiem Stahl nach dem Spiegelpolieren Ra 0,05μm erreichen, und die Bearbeitung von POM erfordert eine Kontrolle der Eigenspannung, um Verformungen zu vermeiden.

Wie sieht der typische Arbeitsablauf und die Zykluszeit für die CNC-Bearbeitung von Prototypen aus?

Arbeitsablauf: Konstruktion und Modellierung → Programmierung → Materialspannung → Bearbeitung → Nachbearbeitung.

Programmierung: Mainstream-Software wie Mastercam und Siemens NX; professionelle Tools wie HyperMill für die Mehrachsenbearbeitung.

Zykluszeit: Einfache 2D-Teile: einige Stunden; komplexe 3D/5-Achsen-Teile (z. B. Turbinenscheiben): mehrere Tage, je nach Komplexität des Teils, Materialhärte und Anforderungen an die Oberflächenqualität.

Nachbearbeitung: Sandstrahlen, Eloxieren, Elektropolieren usw., die 20%-30% der gesamten Zykluszeit ausmachen.

Wie löst man häufige Probleme bei der CNC-Bearbeitung von Prototypen?

Unzureichende Genauigkeit: Kalibrieren Sie die Ebenheit der Werkzeugmaschine, optimieren Sie die Spannvorrichtungen, kontrollieren Sie die Indexierungsfehler der Drehachsen (4-Achsen-Bearbeitung ≤ ±0.015°).

Oberflächenrauhigkeit: Anpassung der Schnittparameter, Austausch verschlissener Werkzeuge, Elektropolieren (Ra kann auf unter 0,05μm reduziert werden).

Materialverformung: Schichtweises Schneiden von Kunststoffteilen; Entspannungsbehandlung vor der Bearbeitung von Metallteilen, z. B. Glühen von Aluminiumlegierungen.

Kostenvergleich der CNC-Bearbeitung von Prototypen mit anderen Formgebungstechnologien?

Prototypen in Kleinserie (1-50 Stück): CNC-Bearbeitung hat einen Kostenvorteil.

Kosten der Ausrüstung: 4-Achsen-Vertikalfräsmaschinen variieren im Preis je nach Konfiguration, geeignet für kleine und mittlere Unternehmen.

Kosten pro Stück: Einfache Metallprototypen kosten ca. 8-30 usd/Stück; komplexe Strukturen (z. B. medizinische chirurgische Instrumente) können je nach Materialeinsatz und Bearbeitungszeit über 80 usd kosten.

Nachbearbeitungskosten: Eloxieren, chemisches Vernickeln usw. erhöhen die Gesamtkosten um 15%-30%, während die Kosten für die Grundbearbeitung wie Sandstrahlen niedriger sind (Siliziumsand ca. 4-8 usd/Stück). Bei sehr komplexen Strukturen oder sehr großen Serien kann die CNC-Bearbeitung ersetzt werden durch 3D-Druck oder Spritzguss, aber die Designflexibilität und die Präzisionsvorteile der Prototyping-Phase bleiben bedeutend.