Ein Profi Leitfaden für die Oberflächenbehandlung ist entscheidend für Ingenieure, OEM-Käufer und Produktdesigner, die zuverlässige CNC-gefertigte Teile für Anwendungen in der Industrie, der Medizin, der Luft- und Raumfahrt und für Verbraucher benötigen. Diese Oberflächengüte erklärt nicht nur, warum Oberflächengüte bei der Bearbeitung so wichtig ist, sondern bietet auch einen umfassenden Überblick über alle wichtigen Arten der Oberflächenbehandlung, ihre Funktionen, Anwendungsszenarien und relativen Kosten.

Warum ein umfassender Leitfaden zur Oberflächenbehandlung notwendig ist

Eine moderne Leitfaden für die Oberflächenbehandlung geht weit über die Kontrolle des Aussehens hinaus. Die Oberflächenbeschaffenheit beeinflusst direkt:

- Mechanische Leistung

- Korrosions- und Chemikalienbeständigkeit

- Ermüdungslebensdauer und Spannungskonzentration

- Montagegenauigkeit und Abdichtung

- Einhaltung gesetzlicher und branchenspezifischer Vorschriften

Ohne einen strukturierten Leitfaden für die Oberflächenbearbeitung wird die Auswahl der Oberflächenbehandlung oft uneinheitlich, überspezifiziert oder unwirtschaftlich.

Beziehung zwischen Oberflächengüte und CNC-Bearbeitungsqualität

Bei der CNC-Bearbeitung ist die Oberflächengüte ein Ergebnis von sowohl Prozessfähigkeit und spanende Nachbearbeitung. Eine zuverlässige Leitfaden für die Oberflächenbehandlung berücksichtigt:

- Werkzeugbahnstrategie und Schnittstabilität

- Bearbeitbarkeit des Materials

- Wärmeentwicklung und Gratbildung

- Anforderungen an die Sekundärveredelung

Weldo Machining kontrolliert die Oberflächengüte sowohl in der Bearbeitungs- als auch in der Endbearbeitungsphase, um die Konsistenz vom Prototyp bis zur Produktion zu gewährleisten.

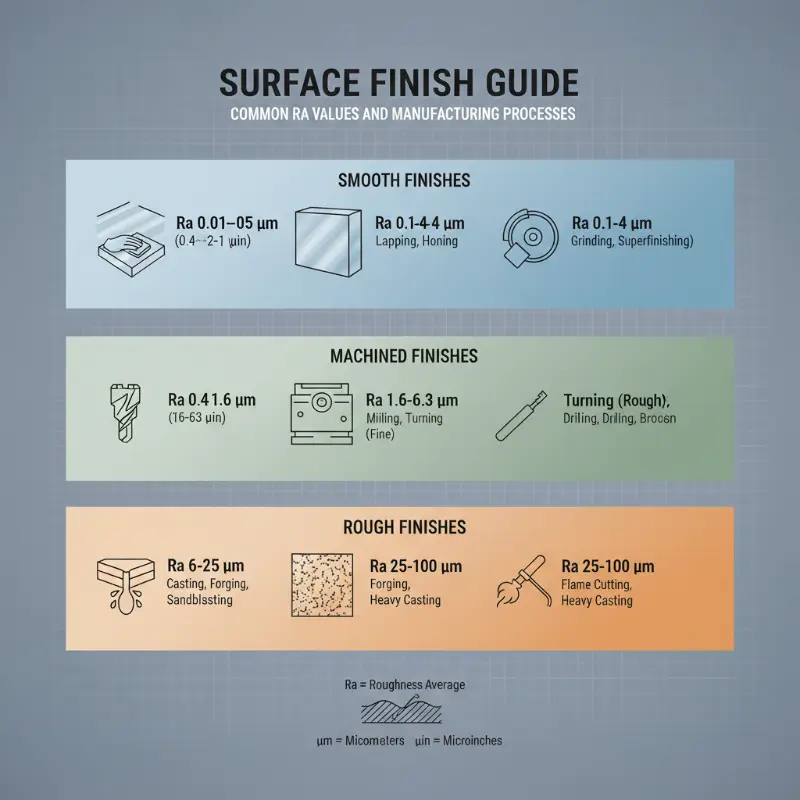

In der Industrie verwendete Standard-Metriken für die Oberflächengüte

Eine technisch korrekte Leitfaden für die Oberflächenbehandlung bezieht sich immer auf standardisierte Messungen.

Ra (Durchschnittliche Oberflächenrauhigkeit)

- Häufigste Angabe auf technischen Zeichnungen

- Typische CNC-Bereiche: Ra 0,8-6,3 µm

Rz, Rt, und funktionale Rauheit

- Einsatz in dichtenden, gleitenden oder ermüdungsempfindlichen Teilen

- Häufig in der Luft- und Raumfahrt und in der Automobilindustrie erforderlich

Eine klare Definition der Rauheit vermeidet Fehlinterpretationen zwischen Käufer und Lieferant.

Kernbearbeitete Oberflächenausführungen

Diese Leitfaden für die Oberflächenbehandlung beginnt mit grundlegenden Bearbeitungsschritten.

Unbearbeitetes Finish

- Funktion: Maßhaltigkeit

- Anwendung: Strukturbauteile, Innenteile

- Auswirkungen auf die Kosten: Geringfügig

Feinbearbeitung / Werkzeugoptimierte Oberfläche

- Reduzierte Werkzeugspuren

- Verbesserte Oberflächenkonsistenz

- Geringfügig höhere Bearbeitungskosten

Mechanische Oberflächenbearbeitungsmethoden

Mechanische Verfahren verändern physikalisch die Oberflächenstruktur und das Aussehen.

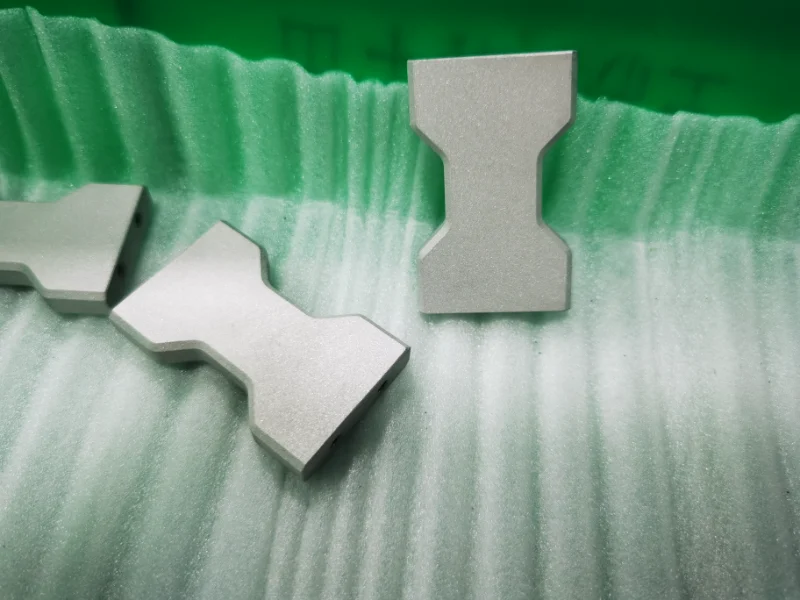

Perlstrahlen

- Gleichmäßige matte Oberfläche

- Entfernt Werkzeugspuren

- Weit verbreitet für Aluminium und rostfreien Stahl

Sandstrahlen

- Aggressiver als Perlstrahlen

- Einsatz für große Stahlteile oder Oberflächenreinigung

Bürsten

- Richtungsweisende satinierte Oberfläche

- Häufig in Edelstahltafeln und -gehäusen

Taumeln / Vibrationsgleitschleifen

- Kantenverrundung und Entgratung

- Ideal für Kleinserienteile

- Verbessert die Handhabungssicherheit

Chemische und elektrochemische Oberflächenbehandlungen

Eine vollständige Leitfaden für die Oberflächenbehandlung müssen chemische Verfahren umfassen.

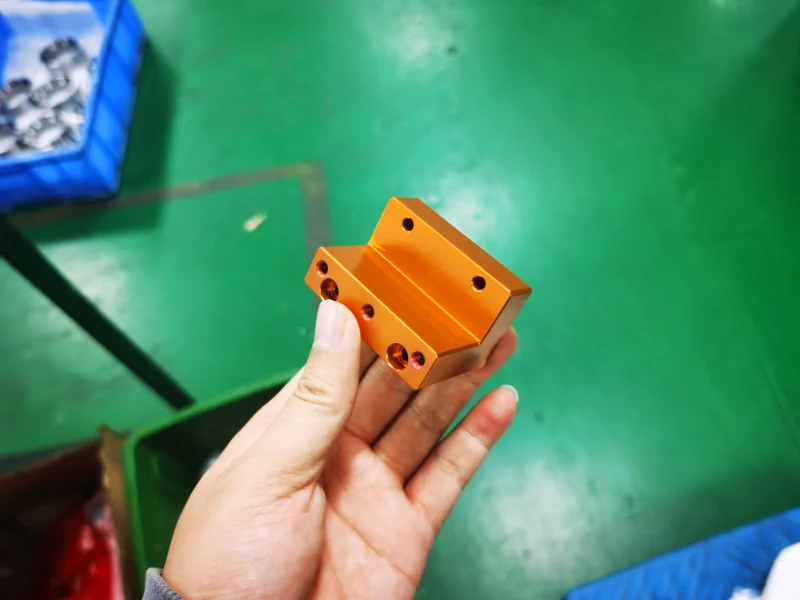

Eloxieren (Aluminium)

- Typ II: Dekorativ, korrosionsbeständig

- Typ III (Hart Eloxieren): Abriebfestigkeit

- Kosten: Mittel

Chromat-Konvertierung (Alodine)

- Leitfähiger Korrosionsschutz

- Anwendungen in der Luft- und Raumfahrt sowie in der Elektronik

- Geringere Dicke als beim Eloxieren

Passivierung (Edelstahl)

- Entfernt freies Eisen

- Verbessert die Korrosionsbeständigkeit

- Obligatorisch für medizinische und lebensmittelechte Teile

Beschichtungsbasierte Oberflächenoptionen

Beschichtungen fügen bearbeiteten Oberflächen funktionelle Schichten hinzu.

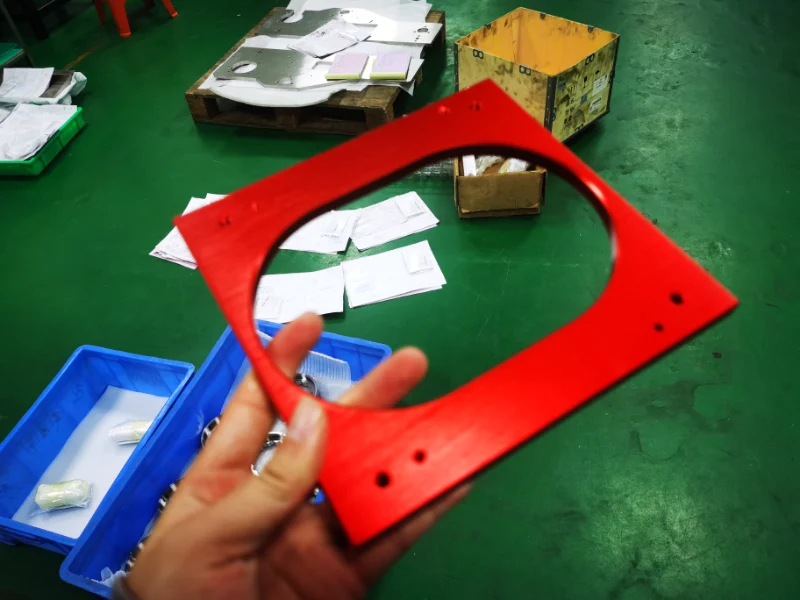

Pulverbeschichtung

- Dicke, dauerhafte Schutzschicht

- Zahlreiche Farboptionen

- Häufig in Außen- und Industriebereichen

Flüssige Malerei

- Kosmetisches Branding

- Geringere Haltbarkeit als Pulverbeschichtung

- Kostengünstig bei geringem Volumen

PTFE/Teflon-Beschichtung

- Geringe Reibung

- Chemische Beständigkeit

- Verwendet in Ventilen, Dichtungen, Gleitelementen

Beschichtungen und metallische Oberflächenbehandlungen

Diese Leitfaden für die Oberflächenbehandlung umfasst Beschichtungslösungen für leistungsrelevante Teile.

Chemische Vernickelung

- Gleichmäßige Dicke

- Korrosions- und Verschleißfestigkeit

- Einsatz in der Luft- und Raumfahrt sowie in der Öl- und Gasindustrie

Galvanische Beschichtung (Chrom, Zink, Nickel)

- Verbesserte Leitfähigkeit oder Korrosionsschutz

- Dekorative und funktionale Varianten

Hartverchromung

- Extreme Verschleißfestigkeit

- Hydraulische und industrielle Komponenten

Fortgeschrittene und spezialisierte Oberflächenbehandlungen

Für High-End-Anwendungen ist dies Leitfaden für die Oberflächenbehandlung umfasst fortschrittliche Behandlungen.

Elektropolieren

- Mikroskopische Glättung

- Reduziert Kontamination

- Medizin- und Halbleiterindustrie

Laser-Oberflächentexturierung

- Kontrollierte Mikro-Muster

- Verbessert die Schmierstoffrückhaltung

DLC-Beschichtung (Diamond-Like Carbon)

- Ultra-niedrige Reibung

- Hohe Härte

- Automobil- und Präzisionsmechanismen

Leitfaden zur Oberflächenbehandlung von Kunststoffen und Verbundwerkstoffen

Die Auswahl der Oberflächenbehandlung ist bei Kunststoffen sehr unterschiedlich.

Zu den üblichen Ausführungen gehören:

- Feinbearbeitung

- Polieren mit Dampf (PMMA, PC)

- Leichtes Perlstrahlen

Anwendungen:

- Medizinische Gehäuse

- Optische Komponenten

- Chemikalienbeständige Teile

Weldo Machining wendet werkstoffspezifische Strategien der Oberflächenbearbeitung für technische Kunststoffe an, wie PEEK, PTFEund POM.

Oberflächenbehandlung Kostenvergleich Übersicht

Diese Leitfaden für die Oberflächenbehandlung betont die Kostenkontrolle.

Rangfolge der relativen Kosten:

- Unbearbeitet

- Trommeln/Perlstrahlen

- Eloxieren / Passivieren

- Pulverbeschichtung / Galvanik

- Polieren / Elektropolieren / DLC

Zu den Kostentreibern gehören Oberfläche, Geometriekomplexität und Qualitätsstandards.

Wie man die richtige Oberfläche wählt

Ein Profi Leitfaden für die Oberflächenbehandlung die Auswahl der Oberflächen mit den tatsächlichen Anforderungen in Einklang zu bringen:

- Erst die Funktion, dann das Aussehen

- Überspezifizierung vermeiden

- Anpassung der Oberfläche an das Materialverhalten

- Berücksichtigung der Lebenszykluskosten, nicht nur des Stückpreises

Eine frühzeitige Einbindung der Lieferanten verringert sowohl das Risiko als auch die Kosten.

Warum Ingenieure Weldo Machining für die Oberflächenbearbeitung wählen

Weldo Machining integriert CNC-Bearbeitung und Oberflächenbearbeitung in einem einzigen qualitätskontrollierten Arbeitsablauf. Mit dieser Leitfaden für die Oberflächenbehandlung Ansatz helfen wir den Kunden:

- Optimale Oberflächenbehandlungen auswählen

- Reduzieren Sie unnötige Kosten für die Endbearbeitung

- Treffen Sie ISO, Luft- und Raumfahrtund medizinisch Normen

- Erzielen einer gleichbleibenden Qualität von Charge zu Charge

Vom Eloxieren und Galvanisieren bis hin zu modernen Beschichtungen unterstützen wir sowohl Prototypen und Produktion.

Schlussfolgerung: Ein praktischer Leitfaden zur Oberflächenbehandlung für reale Projekte

Diese Leitfaden für die Oberflächenbehandlung bietet einen vollständigen Rahmen für das Verständnis von Oberflächenbehandlungen bei der Bearbeitung, ihrer Funktionen und Kosten. Die richtige Wahl der Oberflächenbehandlung verbessert die Leistung, Zuverlässigkeit und Herstellbarkeit. Für fachkundige Anleitung und wettbewerbsfähige Preisgestaltung zur CNC-Bearbeitung und Oberflächenveredelung, kontaktieren Sie Weldo-Bearbeitung um Ihre Projektanforderungen zu besprechen.