Innenschleifen

Unsere Präzisions-Innenschleifdienstleistungen bieten IT5-Genauigkeit (±0,001 mm) und eine Oberflächengüte von Ra 0,2 μm für kritische Komponenten in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik. Kontaktieren Sie uns jetzt für maßgeschneiderte Bearbeitungslösungen und erhalten Sie innerhalb von 24 Stunden ein detailliertes Angebot.

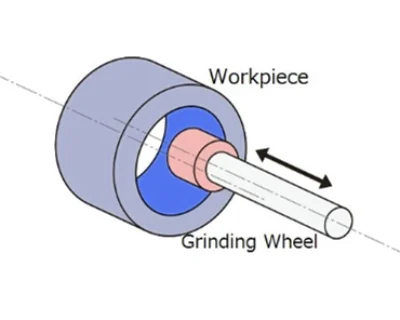

Was ist Innenschleifen?

Innenschleifen ist ein kombiniertes Verfahren, das gleichzeitig die Endbearbeitung von Innenbohrungen (Innenkreisen) und zylindrischen Außenflächen umfasst. Durch die Integration spezieller Schleifscheiben mit hochpräzisen Steuerungssystemen ermöglicht es die gleichzeitige Maßkontrolle von Innen- und Außenmerkmalen an Wellen, Hülsen, Gegenflächen und ähnlichen Komponenten. Diese Technologie findet breite Anwendung in Branchen wie Hydraulikkomponenten, Getriebesystemen, Präzisionsinstrumenten und Energieanlagen.

Für das Innenschleifen geeignete Materialien

Unsere Dienstleistungen im Bereich Innenschleifen erfüllen die Anforderungen an die Präzisionsbearbeitung von über 80 Arten von metallischen und nichtmetallischen Werkstoffen, darunter so unterschiedliche Materialien wie hochharte Legierungen, spröde Keramiken, leichte Nichteisenmetalle und technische Kunststoffe. Wir entwickeln optimale Werkstofflösungen und Bearbeitungsprozesse auf der Grundlage der funktionalen Anforderungen Ihres Teils (z. B. Verschleißfestigkeit, Korrosionsbeständigkeit), der Betriebsumgebung (z. B. hohe Temperaturen, hoher Druck, korrosive Medien), der Kostenkontrolle und der Spezifikationen für die Oberflächenqualität (z. B. Oberflächenrauheit, Rundheitsgenauigkeit).

Werkstoff Metall :

Aluminium

Aluminium ist das am häufigsten verwendete präzisionsgefertigte Bauteil. Es hat eine geringe Dichte, eine harte Beschaffenheit und ist ein weiches Material. Dank seiner Korrosionsbeständigkeit wird es häufig in der Luft- und Raumfahrt, bei bionischen Knochen und bei der Herstellung von Automobilteilen verwendet.

Farbe : Silber.

Typen : Aluminium 6061、7075、2024、5052、6063 und MIC-6.

Oberflächengüte : Polieren, Bürsten, Sandstrahlen, Verchromen, Eloxieren, Galvanisieren, Pulverbeschichten, Lasergravieren.

Lieferfrist : 1-5 Tage.

Rostfreier Stahl

Rostfreier Stahl bietet eine hohe Korrosionsbeständigkeit und eine glatte, leicht zu reinigende Oberfläche. Er wird vor allem für Komponenten von Küchenausrüstungen, medizinische Geräte, Baumaterialien und -konstruktionen sowie für Automobilteile verwendet.

Farbe : Silber.

Typen : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Oberflächengüte : Polieren, Bürsten, Sandstrahlen, Galvanisieren, Spritzen, PVD (Physical Vapor Deposition), Passivieren, Beizen, Färben.

Lieferfrist 2-5 Tage.

Kupfer

Es ist elektrisch leitfähig, dehnbar und hat antimikrobielle Eigenschaften. Es wird hauptsächlich für die Verarbeitung zu Kunsthandwerk, Dekorationsartikeln und medizinischen Geräten verwendet.

Farbe Orange, gelb.

Typen : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Oberflächengüte : Passivierung, Galvanisierung, chemische Beschichtung, Kugelstrahlen, Sandstrahlen, chemische Filmbehandlung, Polieren, Glanzreinigung.

Lieferfrist : 1-5 Tage.

Bronze

Bronze ist eine Legierung aus Kupfer und Zinn, die möglicherweise auch Blei, Zink und Phosphor enthält. Sie hat einen niedrigen Schmelzpunkt (800-900 °C), ist sehr fließfähig und korrosionsbeständig. Bronze mit niedrigem Zinngehalt hat einen goldgelben Farbton, während Bronze mit hohem Zinngehalt gräulich-weiß oder silbergrau erscheint. Sie wird vor allem in der mechanischen Fertigung für Skulpturen, Lager, Zahnräder, Ventile sowie für Schiffsbauteile wie Propeller und Schiffsbauteile wie Rumpfbeschläge und Wasserpumpen verwendet.

Farbe : gold/braun.

Typen : Zinnbronze, Aluminiumbronze, Berylliumbronze, Siliziumbronze, Manganbronze.

Oberflächengüte : Sandstrahlen, Polieren, Rändeln, Schleifen, Passivieren, chemische Filmbeschichtung, Imprägnierfärbung, Bürsten-/Sprühfärbung, Galvanisieren, Eloxieren, Pulverbeschichtung, Bürsten.

Lieferfrist : 1-5 Tage.

Stahl

Eisen, das mit Kohlenstoff (normalerweise 0,1%-1,7%) und anderen Legierungselementen (wie Chrom, Nickel, Mangan usw.) legiert ist. Durch Anpassung der Zusammensetzung und der Wärmebehandlungsverfahren können verschiedene Eigenschaften erzielt werden, darunter hohe Festigkeit, hohe Zähigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit. Es eignet sich für die Herstellung von Bauteilen wie Bolzen, Wellen, Zahnrädern, Bohrern, Fräsern und Drehwerkzeugen und wird auch häufig bei der Herstellung von Motorventilen und Turbinenschaufeln verwendet.

Farbe : Silber .

Typen : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Oberflächengüte :Sandstrahlen, Hochglanzbeschichtung, PVD-Beschichtung, gebürstetes Finish, Sprühbeschichtung, Galvanisieren.

Lieferfrist : 1-5 Tage

Magnesium

Magnesium hat eine Dichte von etwa zwei Dritteln der von Aluminium und einem Viertel der von Stahl. Seine geringe Härte führt zu minimalen Schnittkräften und geringerem Werkzeugverschleiß. Durch seine im Vergleich zu Aluminium bessere Wärmeleitfähigkeit spart es bei der CNC-Bearbeitung Zeit und Material. Sein Verhältnis von Festigkeit zu Gewicht übertrifft sowohl Aluminiumlegierungen als auch Stahl, und sein Dämpfungsvermögen ist 1,5-mal so hoch wie das von Aluminium, wodurch Vibrationen und Lärm effektiv absorbiert werden. Diese Eigenschaften machen es zu einem idealen Material für die Luft- und Raumfahrt-, Automobil- und Elektronikindustrie.

Farbe : Silber.

Typen : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Oberflächengüte : Chemische Konversionsbeschichtung, Eloxieren, Vernickeln, Galvanisieren, Verbundbeschichtung, Spritzlackierung, Pulverbeschichtung, elektrophoretische Beschichtung.

Lieferfrist : 1-5 Tage.

Werkstoff Kunststoff :

PC

Hochleistungsthermoplast mit hoher Zähigkeit (kältebeständig) und Steifigkeit, ideal für die CNC-Präzisionsbearbeitung (Schneiden, Bohren). Leichter als Acryl, bietet es eine hohe Kriechfestigkeit und Hochfrequenzisolierung, geeignet für spannungsfeste, isolierte Komponenten. Umweltfreundlich durch Recycling durch Einschmelzen, Verwendung in Elektronikgehäusen, Spektrometerhalterungen, Kühlkörpern.

Farbe Weiß oder schwarz.

Typen : Allgemein bearbeitbar/flammhemmend/verstärkt/gemischtes PC.

Oberflächengüte : Polieren, Härten, Spritzen, Lasergravur, Galvanisieren, Heißprägen.

Lieferfrist : 1-5 Tage.

POM

Hohe Zugfestigkeit und niedriger Reibungskoeffizient, ausgezeichnete Dimensionsstabilität, leichte Bearbeitbarkeit, kann Metall als Rohmaterial für verschleißfeste Komponenten wie Zahnräder und Lager ersetzen und findet breite Anwendung in der Automobilindustrie, bei Industriemaschinen, medizinischen Geräten usw.

Farbe Weiß, schwarz, blau, gelb, etc.

Typen : POM-H, POM-C.

Oberflächengüte : Polieren, Sandstrahlen, chemisches Polieren, Laserpolieren, Eloxieren/Lackieren.

Lieferfrist : 1-5 Tage.

PA

PA (Polyamid, Nylon) weist eine Zugfestigkeit von 62 bis 85 MPa, einen niedrigen Reibungskoeffizienten und eine ausgezeichnete Wärmebeständigkeit auf. Es wird in erster Linie für hochbelastete Bauteile wie Getriebe und Lager verwendet und erleichtert die Herstellung von Automobilteilen, Unterhaltungselektronik und Komponenten für Industriemaschinen.

Farbe : Farbig.

Typen : PA6, PA66, PA6T, PA9T.

Oberflächengüte :Mechanisches Schleifen, Säure-/Alkali-Ätzen, Hydrolyseverfahren, Beschichtung.

Lieferfrist : 1-5 Tage.

PEEK

PEEK (Polyetheretherketon) ist ein teilkristalliner technischer Spezialkunststoff, der sich durch hohe Festigkeit, einen hohen Schmelzpunkt und einen niedrigen Reibungskoeffizienten auszeichnet. Er bietet eine ausgezeichnete chemische Beständigkeit und eignet sich für Strukturteile in der Luft- und Raumfahrt, Hochtemperaturteile und medizinische Geräte wie Endoskope und Griffe.

Farbe : Beige, schwarz.

Typen : CF-PEEK, GF-PEEK, PEEK mit Ruß/Keramik/PTFE/Graphit-Füllstoffen.

Oberflächengüte :Sandstrahlen, Polieren, Metallbeschichtung, Polymerbeschichtung.

Lieferfrist : 1-5 Tage.

Innenschleifmöglichkeiten

| Artikel | Spezifikation |

|---|---|

| Rundheit | ≤0,001mm (Präzisionsklasse), ≤0,005mm (mittlere Präzisionsklasse) |

| Zylindrizität | ≤0,002mm/m (Präzisionsklasse) |

| Oberflächenrauhigkeit | Ra 0,025μm (Spiegelschleifen) ~ Ra 3,2μm (Grobschleifen) |

| Maximaler Bearbeitungsdurchmesser | ≤500mm (außen) / ≤300mm (innen) |

| Maximale Bearbeitungslänge | ≤2000mm |

| Mindestbearbeitungsdurchmesser | ≥0,5mm (außen) / ≥2mm (innen) |

| Durchschnittlicher Lieferrhythmus | 5-7 Tage für Präzisionsteile, 3-5 Tage für normale Teile |

| Prozessfähigkeitsindex | CPK≥1,33 (Schlüsselmaße) |

Leitfaden zum Innenschleifen

Empfehlungen für die Auswahl von Schleifscheiben

| WERKSTOFF DES WERKSTÜCKS | EMPFOHLENES SCHLEIFMITTEL | EIGENSCHAFTEN |

|---|---|---|

| Kohlenstoffstahl, legierter Stahl | Weißer Korund | Hohe Härte, geringe Wärmeentwicklung, geeignet für Präzisionsschleifen |

| Rostfreier Stahl/Titanlegierung | Kubisches Bornitrid | Gute thermische Stabilität, 100-mal höhere Verschleißfestigkeit als bei Korund |

| Aluminiumlegierung/Messing | Grünes Siliziumkarbid | Hohe Schärfe, verhindert das Verstopfen der Späne |

| Keramik/Glas | Diamant | Superhartes Schleifmittel, geeignet für harte und spröde Materialien |

Grobschleifen (Ra 1,6-3,2μm): 24#-60# Korngröße, weiche Qualität (G-J) Schleifscheibe

Präzisionsschleifen (Ra 0,4-0,8μm): 80#-120# Korngröße, mittlere Qualität (K-M) Schleifscheibe

Superpräzisionsschleifen (Ra≤0,2μm): 150#-240# Korngröße, harte Qualität (N-P) Schleifscheibe

Bearbeitungsparameter für gängige Werkstoffe

Geeignete Bearbeitungsparameter sind für das Erreichen einer stabilen Qualität, Maßgenauigkeit und gleichmäßigen Oberflächenbeschaffenheit unerlässlich. Die folgenden Parameter gelten sowohl für Außenschleifen und InnenschleifenDabei werden Schlüsselfaktoren wie Schleifscheibengeschwindigkeit, Vorschubgeschwindigkeit, Schleiftiefe, Kühlverfahren und Oberflächenrauheit berücksichtigt.

Die nachstehenden Tabellen enthalten empfohlene Schleifparameter für metallisch und nicht-metallisch Werkstoffe des Werkstücks.

| MATERIAL | SCHLEIFSCHEIBENGESCHWINDIGKEIT (M/S) | VORSCHUBGESCHWINDIGKEIT (MM/MIN) | SCHLEIFTIEFE (MM) | KÜHLUNGSVERFAHREN |

|---|---|---|---|---|

| 45# Stahl | 30 – 35 | 100 – 150 | 0.05 – 0.1 | Emulsions-Hochdruck-Spritzen |

| Rostfreier Stahl 304 | 25 – 30 | 80 – 120 | 0.03 – 0.08 | Extrem - Druckschneidstoff + Innenkühlung |

| 7075 Aluminiumlegierung | 20 – 25 | 150 – 200 | 0.1 – 0.2 | Kerosin-Sprühkühlung |

| NICHT-METALLISCHER WERKSTOFF | SCHLEIFSCHEIBENTYP | VORSCHUBGESCHWINDIGKEIT (MM/MIN) | ZIELVORGABE FÜR DIE OBERFLÄCHENRAUHIGKEIT |

|---|---|---|---|

| POM | Atmosphärisch poröse Harzschleifscheibe | 60 – 100 | Ra 0,8μm |

| PEEK | CBN-Schleifscheibe | 40 – 60 | Ra 0,4μm |

| GFK | Schleifscheibe aus karbonisiertem Silizium | 80 – 120 | Ra 1,6μm |

Vorteil des Innenschleifens

Hochpräzisions-Bearbeitung

Das Innen- und Außenschleifen erreicht eine Maßgenauigkeit von ±0,001 mm und Rundheitstoleranzen ≤0,0005 mm und ist damit ideal für Bauteile mit strengen geometrischen und maßlichen Anforderungen, wie z. B. Triebwerkswellen in der Luft- und Raumfahrt und Hydraulikventilkerne.Hervorragende Oberflächenqualität

Durch Präzisionsschleifverfahren kann die Oberflächenrauheit unter Ra0,04μm liegen, wobei durch Ultrapräzisionsschleifen spiegelglatte Oberflächen mit einer Feinheit von Ra0,01μm erreicht werden. Dies erfüllt die anspruchsvollen Standards für optische Komponenten, Formhohlräume und andere Anwendungen mit hoher Oberflächenqualität.Breite Materialkompatibilität

Das Verfahren eignet sich für eine Vielzahl von Werkstoffen, darunter Metalle (z. B. rostfreier Stahl, Titanlegierungen, gehärteter Stahl), Nichtmetalle (z. B. Keramik, Glas, technische Kunststoffe) und Verbundwerkstoffe mit harten, spröden und weichen Eigenschaften.Hoher Wirkungsgrad

CNC-Innen- und Außenschleifmaschinen ermöglichen eine kontinuierliche, stabile Bearbeitung. In Kombination mit Hochgeschwindigkeits-Schleiftechnologien (z. B. CBN-Scheiben) steigern sie die Produktivität erheblich und verkürzen die Zykluszeiten.Prozess-Flexibilität

Das Verfahren integriert Schrupp-, Semi-Finish-, Finish- und Ultra-Finish-Schleifen in einer einzigen Einrichtung. Die Schleifparameter (z. B. Vorschub, Scheibendrehzahl) können flexibel angepasst werden, um unterschiedliche Losgrößen und Teilekomplexitäten zu berücksichtigen.

Anwendungsbereiche für das Innenschleifen

1.Luft- und Raumfahrt

Typische Komponenten: Turbinenwellen, Triebwerksschaufeln, Fahrwerksstreben, Präzisionswellen für Navigationssysteme.

Anforderungen: Hält hohen Temperaturen, Drücken und Drehzahlen stand und erfordert außergewöhnliche Materialfestigkeit, Verschleißfestigkeit und Maßhaltigkeit.

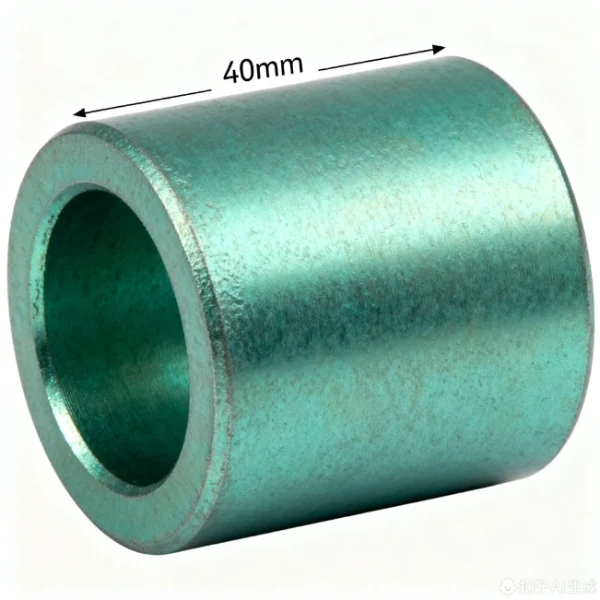

2. Automobilbau

Typische Komponenten: Kurbelwellen, Nockenwellen, Getrieberäder, Hydraulikzylinderblöcke, Buchsen für die Lenkung.

Anforderungen: Großserienproduktion mit einem ausgewogenen Verhältnis zwischen Effizienz und Oberflächenqualität, um Haltbarkeit und Zuverlässigkeit zu gewährleisten.

3. der Formen- und Gesenkbau

Typische Komponenten: Kunststoffformkerne/-hohlräume, Führungsstangen/-buchsen für Stanzwerkzeuge, Bohrungen für Druckgießformen.

Anforderungen: Erfordert hohe Präzision und geringe Oberflächenrauhigkeit, um den Formenverschleiß zu verringern und die Qualität der Produktformung zu verbessern.

4. medizinische Geräte

Typische Komponenten: Künstliche Gelenke (Hüfte/Knie), chirurgische Instrumente (Bohrer, Fräser), Implantatbohrungen.

Anforderungen: Sie müssen Biokompatibilität, Korrosionsbeständigkeit und Ultrapräzisionsstandards erfüllen, um Sicherheit und Langlebigkeit zu gewährleisten.

FAQ zum Innenschleifen

Welche Faktoren beeinflussen die Oberflächenrauheit beim Innen-Außen-Rundschleifen, und wie lassen sie sich einstellen?

Die Oberflächenrauhigkeit wird von mehreren Faktoren beeinflusst. Die Korngröße der Schleifscheibe ist ein Schlüsselfaktor. Eine feinere Körnung führt im Allgemeinen zu einer glatteren Oberfläche, da pro Durchgang eine geringere Materialmenge abgetragen werden kann. Allerdings kann dies auch zu einer langsameren Abtragsrate führen. Auch das Material des Werkstücks spielt eine Rolle. Bei weicheren Materialien besteht eher die Gefahr, dass sie verschmiert werden, was zu einer raueren Oberfläche führen kann, wenn sie nicht richtig behandelt werden. Um die Oberflächenrauheit anzupassen, können Sie die Schleifscheibe gegen eine andere Korngröße austauschen. Wenn Sie beispielsweise eine glattere Oberfläche wünschen, wechseln Sie zu einer Schleifscheibe mit einer feineren Körnung. Auch die Optimierung der Schleifparameter wie Vorschubgeschwindigkeit und Schleiftiefe kann helfen. Eine langsamere Vorschubgeschwindigkeit und eine geringere Schleiftiefe tragen in der Regel zu einer besseren Oberflächengüte bei.

Wie wählt man die richtige Schleifscheibe für das Innen-Außen-Rundschleifen?

Bei der Auswahl einer Schleifscheibe für das Außenrundschleifen sollten Faktoren wie der Werkstoff des Werkstücks, die Härte und die gewünschte Oberflächengüte berücksichtigt werden. Für Werkstücke aus harten Materialien wie gehärtetem Stahl ist eine Schleifscheibe aus kubischem Bornitrid (CBN) aufgrund ihrer hohen Härte und Verschleißfestigkeit oft eine gute Wahl. Für weichere Werkstoffe kann eine Korundschleifscheibe besser geeignet sein. Beim Innenrundschleifen ist die Größe der Innenbohrung entscheidend. Die Schleifscheibe muss so klein sein, dass sie in die Bohrung eindringen kann, und eine ausreichende Festigkeit für ein effektives Schleifen aufweisen. Für Innenbohrungen mit kleinem Durchmesser ist eine dünne und klein dimensionierte Schleifscheibe erforderlich.

Welches sind die häufigsten Oberflächenfehler, die beim Innen-Außen-Rundschleifen auftreten können, und wie kann man sie vermeiden?

Häufige Oberflächenfehler sind Kratzer, Verbrennungen und Rattermarken. Kratzer können durch Verunreinigungen auf der Schleifscheibenoberfläche oder unsachgemäßen Vorschub verursacht werden. Verhindern Sie Kratzer, indem Sie die Schleifscheibe regelmäßig abrichten und für eine stabile Vorschubgeschwindigkeit sorgen. Verbrennungen entstehen durch übermäßige Schleifhitze; verwenden Sie wirksame Kühlmethoden wie Hochdruck-Kühlmittelspritzen und kontrollieren Sie die Schleifparameter. Rattermarken können von unausgewuchteten Schleifscheiben oder schlechter Werkstückspannung herrühren; wuchten Sie die Schleifscheibe aus und verbessern Sie die Spannmethoden.

Wie kontrolliert man die Maßhaltigkeit beim Innen-Außen-Rundschleifen?

Die Maßhaltigkeit wird durch präzise Messungen mit Instrumenten wie Mikrometern kontrolliert. Optimieren Sie die Schleifparameter (Scheibengeschwindigkeit, Vorschubgeschwindigkeit, Schleiftiefe) je nach Material und Genauigkeitsanforderungen. Für hohe Präzision sollten Sie kleinere Schleiftiefen und langsamere Vorschubgeschwindigkeiten verwenden. Sorgen Sie für die Stabilität der Maschine durch regelmäßige Wartung und Kalibrierung, um Vibrationen zu verringern.

Was sind die Vorteile des Einsatzes von CNC-Technologie beim Innen-Außen-Rundschleifen?

Die CNC-Technologie ermöglicht hochpräzise, konsistente Ergebnisse durch eine genaue Steuerung der Scheiben- und Werkstückbewegung. Sie verbessert die Produktionseffizienz durch automatisierte Abläufe und kontinuierliche Schleifprozesse. CNC-Maschinen speichern mehrere Programme und ermöglichen so ein einfaches Umschalten zwischen Werkstücktypen und Schleifanforderungen, was für Flexibilität in unterschiedlichen Fertigungsumgebungen sorgt.