Da die Schwerindustrie weiter wächst, steigt die Nachfrage nach cnc-Drehen großer Teile steigt in Sektoren wie Schwermaschinen und neue Energien, Luft- und Raumfahrtund Bahntransport. Im Vergleich zum Standarddrehen unterscheiden sich Großdrehteile erheblich in Bezug auf Größe, Gewicht, Materialsteifigkeit, Vorrichtungsanforderungen, Abmessungsstandards, Inspektion und Verpackungs-/Transportlogistik.

Was ist CNC-Drehen großer Teile?

Das CNC-Drehen großer Teile bezieht sich auf die automatisierte Bearbeitung von Teilen mit großem Durchmesser, großer Länge oder sehr schweren Rotationsteilen (z. B. große Wellen, Walzen und Flansche) mit Hilfe von Hochleistungs-CNC-Drehmaschinen, die mit hochfesten Strukturen, langen Verfahrwegen und hochbelastbaren Spannfuttern ausgestattet sind. Typische Arbeitsgänge sind OD/ID-Bearbeitung, Plandrehen, Kegeldrehen und Gewindedrehen.

Hauptunterschiede zwischen dem Drehen großer Teile und dem konventionellen Drehen

Maßstab und Steifigkeit der Maschine

- Konventionelles Drehen: Einsatz von kleinen bis mittleren Drehmaschinen mit mäßiger Bettsteifigkeit und höheren Spindeldrehzahlen, hauptsächlich für Drehteile in Standardgröße.

- Großflächendrehen: Erfordert schwere/ultraschwere CNC-Drehmaschinen mit breiteren, dickeren Betten und größeren Führungsbahnabständen, die eine hohe Steifigkeit und Vibrationsfestigkeit bieten, um den Fliehkräften großer Werkstücke und schwerer Zerspanungslasten standzuhalten.

Werkstückgröße und Vorrichtungen

- Konventionelles Drehen: Typische Durchmesser liegen unter 500 mm; die Teile sind kürzer und leichter und werden in der Regel direkt mit einem 3-Backen-Futter gespannt.

- Großflächendrehen: Die Durchmesser können mehrere Meter (oder mehr) erreichen, und die Teile können mehrere Tonnen wiegen. Für die Abstützung sind häufig Mittelstützen, Mitnehmerstützen oder spezielle Vorrichtungen erforderlich, wobei das Schneiden mit niedriger Geschwindigkeit und hoher Last erfolgt.

Prozessherausforderungen und Genauigkeitskontrolle

- Konventionelles Drehen: Der Schwerpunkt liegt hauptsächlich auf Maßtoleranzen und Oberflächengüte; die Auswirkungen thermischer Verformung sind relativ gering.

- Großflächendrehen: Neben der Maßgenauigkeit müssen auch die Probleme der Eigengewichtsverformung, des thermischen Wachstums und des dynamischen Gleichgewichts überwunden werden, wobei hohe Anforderungen an die Standzeit und die Effizienz der Spanabfuhr gestellt werden.

Welche Operationen und Teilemerkmale kann das CNC-Drehen großer Teile bewältigen?

Das CNC-Großseriendrehen zielt auf Rotationsgeometrien ab. Zu den wichtigsten Operationen und erreichbaren Merkmalen gehören:

Kerngeschäft

- OD Drehen & Plandrehen: Entfernen Sie Aufmaß und erzeugen Sie zylindrische Grundflächen und Stirnseiten.

- ID langweilig: Bearbeiten Sie tiefe Löcher, Durchgangslöcher oder Sacklöcher.

- Kegel und Fasen: Herstellen von konischen Oberflächen und Kantenfasen.

- Gewinde schneiden: Metrische, zöllige, Modul- oder Stirngewinde.

- Nuten und Abstechen: Ringnuten, Ölnuten oder Abstechen.

- Formdrehen: Bögen oder spezielle gebogene Profile.

Typische Teilemerkmale

- Eigenschaften des Schafts: Abgestufte Wellen, lange Wellen, exzentrische Wellen.

- Merkmale der Disc: Große Flansche, Naben, Schwungräder.

- Merkmale des Lochs: Tiefe Löcher, abgestufte Bohrungen, Innengewindebohrungen.

- Merkmale der Oberfläche: Außengewinde, Rändelungen, Entlastungsrillen, Dichtungsrillen (z. B. O-Ring-Rillen).

- Besondere Geometrie: Kegel, sphärische Flächen, exzentrische Kreise.

Bearbeitbare Materialien und Empfehlungen zur Auswahl

Bei der Auswahl von Werkstoffen für das CNC-Drehen großer Teile muss ein Gleichgewicht zwischen Bearbeitbarkeit, struktureller Festigkeit und Kostenkontrolle gefunden werden.

Gewöhnliche Materialien

Legierter Stahl und rostfreier Stahl

- 4140/4340 legierter Stahl: Häufig verwendet; hohe Festigkeit und gute Schlagzähigkeit - geeignet für hochbelastete Wellen und Getriebe.

- 304/316 rostfreier Stahl: Korrosionsbeständig, wird häufig in chemischen Anlagen verwendet; neigt zur Kaltverfestigung und erfordert eine höhere Werkzeugleistung.

Kohlenstoffstahl

- 1045 Kohlenstoffstahl: Kostengünstig, mittlere Festigkeit, leicht zu drehen und wärmezubehandeln; geeignet für allgemeine mechanische Teile.

Nichteisenmetalle

- 6061/7075 Aluminium: Hervorragende Bearbeitbarkeit und schnelle Spanabfuhr; geeignet für große, gewichtsempfindliche Strukturteile.

- Bronze/Messing: Verschleiß- und korrosionsbeständig; wird häufig für große Schiffsschrauben oder Verschleißhülsen/Buchsen verwendet.

Spezialisierte Materialien

- Titan (Ti-6Al-4V): Hohes Verhältnis von Festigkeit zu Gewicht, aber schlechte Wärmeleitfähigkeit; schwierig zu bearbeiten, hauptsächlich für kritische Teile in der Luft- und Raumfahrt.

- Hochwarmfeste Legierungen (z. B. Inconel): Hohe Hitzebeständigkeit für Energieanlagen; hohe Schnittfestigkeit und schwierige Bearbeitung.

Tipps zur Materialauswahl

- Bevorzugen Sie frei bearbeitbare Sorten, wenn dies möglich ist: Bei großen Teilen können durch die Wahl von Automatenstählen (z. B. 1215) oder Legierungen mit Schwefel-/Bleizusätzen - bei gleichzeitiger Erfüllung der mechanischen Anforderungen - Bearbeitungszeit und -kosten erheblich reduziert werden.

Rohlingsauswahl für Großteile-Drehen

- Schmiedestücke: Geeignet für hochbelastete Wellen; dichte innere Struktur.

- Gussteile: Geeignet für komplexe große Gehäuse oder Naben; kann die Bearbeitungszugabe reduzieren.

- Dickwandiges Rohr/Stangenmaterial: Geeignet für einfache Rotationsteile; der Materialverbrauch ist relativ gering.

Zeitpunkt der Wärmebehandlung

Bei großen Teilen wird nach dem Schruppen und vor der Endbearbeitung eine Wärmebehandlung (Vergüten/Glühen) empfohlen, um innere Spannungen abzubauen und Verformungen durch Spannungsabbau nach der Endbearbeitung zu vermeiden.

Ausrüstungskapazität und Bearbeitungsspektrum

CNC-Großdrehmaschinen (schwere/ultraschwere CNC-Drehmaschinen) übertreffen in der Regel Standardmaschinen in Bezug auf Verfahrweg, Tragfähigkeit und Schwerzerspanung.

Bearbeitungsbereich

- Schwingungsdurchmesser: Normalerweise 800-2000 mm; einige ultraschwere Maschinen überschreiten 3000 mm.

- Bearbeitungslänge (zwischen Spitzen): In der Regel 1000-3000 mm; lange Schächte können bis zu 5 m oder mehr betragen.

- Spanndurchmesser des Futters: Typischerweise 300-1200 mm; mit Stirnseitenantrieb und Reitstockunterstützung können auch größere Wellenrohlinge aufgenommen werden.

Tragfähigkeit

- Maximale Last zwischen den Spitzen: In der Regel 0,5-5 Tonnen; ultraschwere Maschinen können 5-10 Tonnen bewältigen.

- Größe des Futters: Große hydraulische Spannfutter (z. B. 15″, 21″, 25″+) mit Spannkräften von Tausenden von Newton.

Dynamik und Schneidfähigkeit

- Drehzahlbereich der Spindel: Begrenzt durch die Zentrifugalkraft bei großen Durchmessern; maximale Drehzahl typischerweise 500-1200 U/min, aber mit sehr hohem Drehmoment (Tausende von N-m) bei niedriger Drehzahl für schwere Schrupparbeiten.

Genauigkeit, Toleranzen und Kontrolle der Oberflächenqualität

Das Drehen großer Teile wird stark durch "Skaleneffekte" beeinflusst. Die größte Herausforderung ist die Beherrschung der Schwerkraftverformung und des thermischen Wachstums, wodurch die Einhaltung geometrischer Toleranzen erheblich erschwert wird.

Typische Toleranzfähigkeit

- Lineare Abmessungen: Standard ±0,05 bis ±0,1 mm; Präzision (mit Temperaturkontrolle + hoher Steifigkeit) ±0,01 bis ±0,02 mm; lange Wellen folgen oft IT7-IT8 oder längenproportionaler Steuerung.

- Geometrische Toleranzen: Rundheit/Zylindrizität 0,005-0,02 mm; Koaxialität bei langen Wellen φ0,02-φ0,05 mm; Ebenheit der Flanschfläche 0,02-0,05 mm (innerhalb 1 m Durchmesser).

Kontrolle der Oberflächenqualität

- Rauheit: Schlichtdrehen Ra 1,6-3,2 μm; Superfinishen/Polieren Ra 0,4-0,8 μm.

- Defektkontrolle: Verwenden Sie gedämpfte Werkzeughalter oder Mitnehmerauflagen, um Rattermarken zu unterdrücken; optimieren Sie Schnittparameter und Kühlmittel, um Aufbauschneiden zu vermeiden und die Oberflächengüte zu schützen.

Schlüsseltechniken für die Kontrolle der Genauigkeit

- Thermische Kompensation: CNC-Systeme kompensieren die thermische Verformung von Spindel und Bett in Echtzeit.

- Hilfestellung: Hydraulische Mittelstützen/Unterstützungen gleichen den Durchhang aus, der durch das Eigengewicht der schlanken Wellen entsteht.

- Sondierung während des Prozesses: Hochpräzise Messtaster (z. B. von Renishaw) ermöglichen die Messung während des Zyklus und die Korrektur des Werkzeugversatzes, um Fehler beim Umspannen zu reduzieren.

- Stressabbau: Wärmebehandlung nach dem Schruppen, um Verformung oder Rissbildung nach der Endbearbeitung zu verhindern.

Herausforderungen und Lösungen bei der Bearbeitung

Die größten Herausforderungen beim CNC-Drehen großer Teile sind die Kontrolle der Verformung, die Unterdrückung von Vibrationen, die Spanabfuhr und das Wärmemanagement.

Werkstückverformung und Aufspannung

- Herausforderung: Dünnwandige Teile verformen sich beim Einspannen; lange Wellen geben unter dem Eigengewicht nach und können aus der Toleranz zurückfedern.

- Lösungen: Verwendung spannungsarmer hydraulischer/weicher Backen zur Vermeidung von Verformungen; Verwendung hydraulischer Mittel- und Folgerasten zur Kontrolle der Durchbiegung auf Mikrometer genau; Anwendung des Verfahrens "Schruppen → Wärmebehandlung → Fertigdrehen" zum Abbau innerer Spannungen.

Vibration und Oberflächengüte

- Herausforderung: Eine lange Werkzeugauskragung oder eine geringe Steifigkeit des Werkstücks kann niederfrequente Schwingungen (Ratterer) verursachen, die zu Vibrationsmarken oder Kantenausbrüchen führen.

- Lösungen: Verwenden Sie hochsteife oder gedämpfte Stangen; verwenden Sie "große Schnitttiefe, geringer Vorschub", um Resonanzen zu vermeiden; große Scheibenteile erfordern ein strenges dynamisches Auswuchten.

Späneabsaugung und Kühlung

- Herausforderung: Lange, schwere Späne können sich verfangen und Oberflächen zerkratzen; ein Hitzestau führt zu thermischer Verformung.

- Lösungen: Verwenden Sie 50-70 bar Hochdruck-Kühlmittel durch das Werkzeug hindurch für erzwungenen Spanbruch und Kühlung; verwenden Sie spezielle Spanbrechereinsätze, um C-förmige oder kurze spiralförmige Späne zu erzeugen.

Messung und Ausrichtung

- Herausforderung: Unebenes Material erschwert die Ausrichtung; das Anhalten zur Messung führt zu Temperaturfehlern.

- Lösungen: Verwenden Sie die CNC-Autozentrierung oder die Abtastung, um ein kompensiertes Koordinatensystem zu erstellen; verwenden Sie die maschineninterne Abtastung nach kritischen Bearbeitungen, um die Parameter automatisch zu korrigieren, um "eine Einrichtung, konforme Teile" zu erhalten.

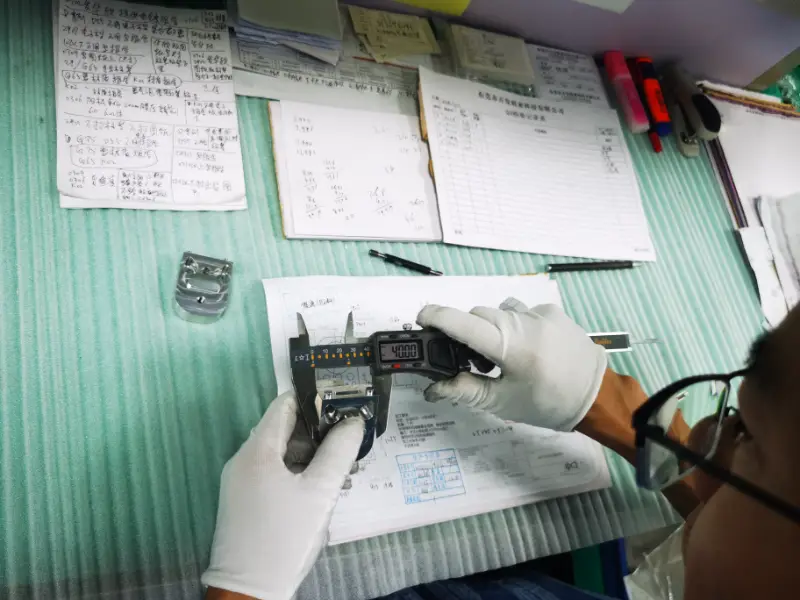

Qualitätskontrolle und Liefersicherung

- Fähigkeit zur Inspektion: Messschieber, Mikrometer, Bohrungsmessgeräte, Rundheitsprüfer und CMM für die Messung und Aufzeichnung von Merkmalen.

- Verfügbare Dokumente: Berichte über die Rohstoffinspektion, die Erstmusterprüfung (First Article Inspection, FAI) und mehr, soweit erforderlich.

Typische Branchen und Anwendungsbeispiele

- Energie und Schwerindustrie: Pumpenschäfte, Kupplungen, Flansche, Gehäuse.

- Luft- und Raumfahrt: Große Konstruktionshülsen, lasttragende Rotationsteile.

- Kraftfahrzeuge und Ausrüstung: Rollen, Antriebswellen, rotierende Werkzeuge und Vorrichtungskomponenten.

- Medizinische Geräte: Große Gehäuse/Träger-Rotationsbaugruppen (falls zutreffend).

Kosten- und Angebotsfaktoren

Die Kosten für das CNC-Drehen von Großteilen werden vor allem durch Material, Teilegröße, Genauigkeitsanforderungen, Toleranzklasse, Anforderungen an besondere Merkmale, Oberflächenrauheit, Wärmebehandlung und Oberflächenbearbeitung sowie Verpackungsanforderungen und Frachtkosten beeinflusst.

Schlussfolgerung

Wenn Sie nach der Lektüre dieses Artikels weitere Informationen wünschen oder ein schnelles Angebot für Ihre Teilefertigung benötigen, wenden Sie sich bitte an Kontakt uns.