Unter CNC-Fertigung aus Edelstahl, 304 und 304L CNC-Teil werden häufig in derselben Ausschreibung verglichen. Beide sind austenitische nichtrostende Stähle mit ähnlicher Basiskorrosionsbeständigkeit, aber sie unterscheiden sich durch Kohlenstoffgehalt, Sensibilisierungsrisiko beim Schweißen, Zuverlässigkeit der Wärmeeinflusszone (WEZ) und Kontrolle der Chargenkonsistenz. Dieser Artikel bietet einen praktikablen technischen Rahmen, der Materialunterschiede, einen Vergleich typischer Zubehörteile/Anwendungen, Überlegungen zur CNC-Bearbeitung, Toleranzstabilität und einen Auswahlprozess vom Prototyp zur Produktion umfasst.

Quick Decision Summary (für Einkauf und Technik)

- Wählen Sie zuerst das CNC-Teil 304L wenn geschweißt oder Wärme zugeführt wird (WIG-, Laser-, Punktschweißen usw.) oder wenn die Zuverlässigkeit der Korrosion nach dem Schweißen kritisch ist und Sie das Risiko der interkristallinen Korrosion verringern wollen.

- Wählen Sie zuerst das CNC-Teil 304 für vollständig bearbeitete Teile ohne Schweißarbeiten, kostensensible Programme und Fälle, in denen eine etwas höhere Festigkeit/Härte (bei gleichem Zustand) und eine breite Verfügbarkeit wichtig sind.

- Hinweis zur Bearbeitbarkeit: 304 und 304L lassen sich sehr ähnlich bearbeiten. In der realen Produktion werden die Unterschiede oft dominiert von Materialbeschaffenheit (geglüht vs. kaltgezogen), Chargenhärte, Einschlusskontrolle, Werkzeuge, Vorrichtungssteifigkeit und Prozessplanung.

Der Kernunterschied: Low Carbon erweitert das Fenster der Schweißzuverlässigkeit

| Artikel | 304 | 304L |

|---|---|---|

| Max Kohlenstoff (typischer Standardgrenzwert) | 0.08% | 0.03% |

| Primäre Absicht | Allzweckwaage | Geringeres Risiko der Schweißsensibilisierung |

| Gefahr der interkristallinen Korrosion nach dem Schweißen | Stark abhängig vom Schweißen und Nachbearbeiten | In der Regel niedriger und stabiler |

Professionelle Erklärung (zum Behalten empfohlen):

Austenitische nichtrostende Stähle, die der 450-850°C Bereich (der üblicherweise bei thermischen Schweißzyklen erreicht wird) können sich Chromkarbide entlang der Korngrenzen. Dadurch können chromarme Zonen entstehen, die die Anfälligkeit für interkristalline Korrosion-ein Phänomen, das als Sensibilisierung.

Da 304L einen geringeren Kohlenstoffgehalt hat, verringert es die Tendenz zur Karbidausscheidung und verbessert die Korrosionsstabilität nach dem Schweißen, insbesondere wenn ein vollständiges Lösungsglühen nicht möglich ist oder die Verarbeitung nach dem Schweißen begrenzt ist.

Mechanische Eigenschaften: Festigkeit ist nicht der einzige Entscheidungsfaktor

Bei gleichbleibender Versorgungslage, 304 hat oft eine etwas höhere Festigkeit (nicht absolut; es hängt von der Kaltbearbeitung und der Charge ab). Bei CNC-Teilen kann dies Auswirkungen haben:

- Ablenkungsempfindlichkeit bei dünnwandigen oder weitreichenden Merkmalen: Eine höhere Festigkeit kann die elastische Verformung geringfügig verringern, aber die wichtigsten Faktoren bleiben Vorrichtungsunterstützung, Bearbeitungsablauf und Eigenspannungskontrolle.

- Einpress- oder Kontaktbelastungsregionen: Eine etwas höhere Streckgrenze kann bei einigen Konstruktionen hilfreich sein, aber die Geometrie und die Oberflächenbearbeitung haben in der Regel größere Auswirkungen.

Behandeln Sie Stärkeunterschiede als sekundärer FaktorPrioritäten setzen Schweiß- und Serviceumgebung als Haupttreiber.

Korrosionsbeständigkeit: Unterschiede konzentrieren sich auf die WEZ nach dem Schweißen

3.1 Allgemeine Korrosionsbeständigkeit (Nicht-Chlorid-Umgebungen)

In den meisten normalen Umgebungen haben 304 und 304L eine sehr ähnliche Korrosionsbeständigkeit und können als gleichwertig betrachtet werden.

3.2 Wärmebeeinflusste Zone (WEZ) und interkristalline Korrosion

- 304 CNC-Teil: Die Leistung nach dem Schweißen hängt stark von der Wärmezufuhr, der Kontrolle der Zwischenlagentemperatur, der Wahl des Schweißzusatzes und davon ab, ob nach dem Schweißen eine Lösungsbehandlung, Beizen und Passivierung durchgeführt wird.

- 304L CNC-Teil: Die kohlenstoffarme Chemie sorgt für ein nachsichtigeres Schweißfenster und ein gleichmäßigeres Korrosionsverhalten nach dem Schweißen - was das Risiko von Charge zu Charge in der Produktion oft verringert.

3.3 Chlorid-Lochfraß und Spaltkorrosion (kritische Erinnerung)

Wenn das Teil in erheblichem Maße mit Chloriden in Berührung kommt (Salzsprühnebel, Exposition an der Küste, chloridhaltige Reinigungs-/Desinfektionsmittel), lautet die entscheidende Frage möglicherweise nicht 304 vs. 304L, sondern ob Sie auf 316/316L oder höhere Legierungen.

Die Realität der CNC-Bearbeitung: Was die "gute Bearbeitbarkeit" wirklich ausmacht

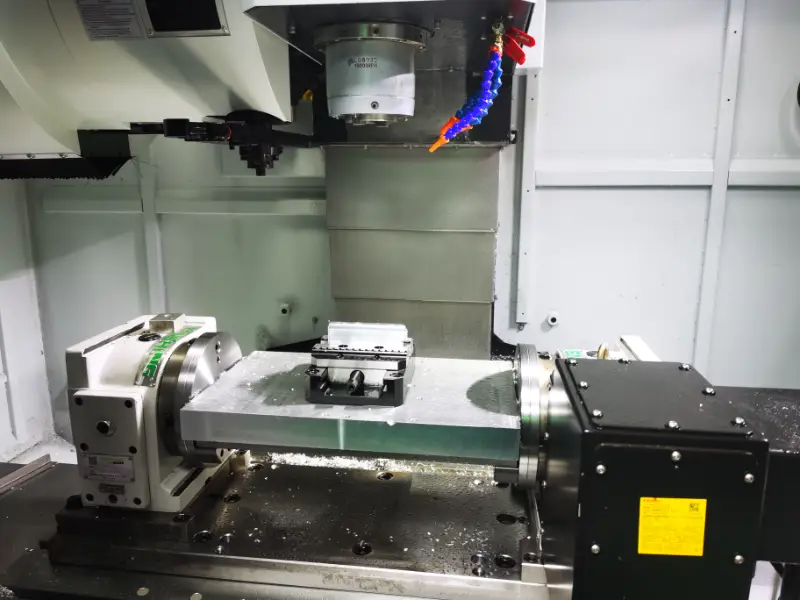

Sowohl 304 als auch 304L sind austenitische nichtrostende Stähle, die sich anstrengen während der Bearbeitung. Instabilität entsteht in der Regel durch diese gemeinsamen Herausforderungen:

Arbeitsverhärtung

Wenn der Vorschub zu gering ist und das Werkzeug reibt, anstatt zu schneiden, verhärtet sich die Oberfläche schnell, was den Werkzeugverschleiß beschleunigt, Ausbrüche fördert und Maßabweichungen verursacht.

Bewährte Praktiken:

- Aufrechterhaltung einer ausreichenden Spandicke (wiederholtes "Abschöpfen" vermeiden)

- Trennen von Schruppen und Schlichten; Beibehaltung eines konstanten Schlichtaufmaßes für kritische Merkmale

- Verwenden Sie stabile Werkzeugwege, um die Wärmekonzentration zu verringern und einen kontinuierlichen Schnitt zu gewährleisten.

Spankontrolle und faserige Späne

304/304L erzeugen oft lange, strähnige Späne. Eine schlechte Absaugung kann Oberflächen zerkratzen, Nachschneiden verursachen und einen plötzlichen Werkzeugausfall auslösen.

Bewährte Praktiken:

- Verwendung geeigneter Spanbrechergeometrien und einer konsequenten Kühlmittelstrategie

- Optimieren von Werkzeugwegen zur Vermeidung von Wärmestapelung

- Verbesserung der Späneabfuhr wo immer möglich (Kühlmitteldruck/-fluss, Luftunterstützung)

Thermische Effekte und Maßhaltigkeit

Austenitische nichtrostende Stähle erzeugen beim Schneiden erhebliche Wärme, was zu thermischem Wachstum und Toleranzabweichungen bei Präzisionsteilen führt.

Bewährte Praktiken:

- Lassen Sie die Maschine/das Teil die thermische Stabilität erreichen, bevor Sie die CTQs beenden.

- Beenden Sie kritische Abmessungen spät im Prozess, um ein erneutes Erhitzen zu vermeiden.

- Standardisierung von Werkzeugstandzeiten und Versätzen für konsistente Chargenergebnisse

Praktischer Hinweis: Wenn Sie das Gefühl haben, dass 304L "schlechtere Maschinen" hat, liegt das oft an Zustand des Stangenmaterials (kaltgezogen vs. geglüht), Härteabweichung, Einschlusskontrolle oder Unterschiede zwischen den Lieferantenund nicht das "L" selbst.

Vergleich zwischen 304 und 304L Anwendungen und Zubehör (eingesetztes Modul)

Wichtige Anwendungslogik

- 304 wird üblicherweise verwendet für: vollständig bearbeitete Komponenten mit wenig oder gar keinen Schweißarbeiten, CNC-Zubehör für allgemeine Zwecke und kosten- und verfügbarkeitsorientierte Programme.

- 304L wird üblicherweise verwendet für: geschweißte Baugruppen, korrosionsempfindliche HAZ-Zonen und Anwendungen, bei denen die Konsistenz nach dem Schweißen und die Verringerung des Sensibilisierungsrisikos im Vordergrund stehen.

Vergleichstabelle für Anwendungen/Zubehör (empfohlen für Webseiten und AI-Zusammenfassungen)

| Anwendung / Zubehörtyp | Wo 304 CNC-Teil häufiger vorkommt | Wo 304L CNC-Teile üblicher sind |

|---|---|---|

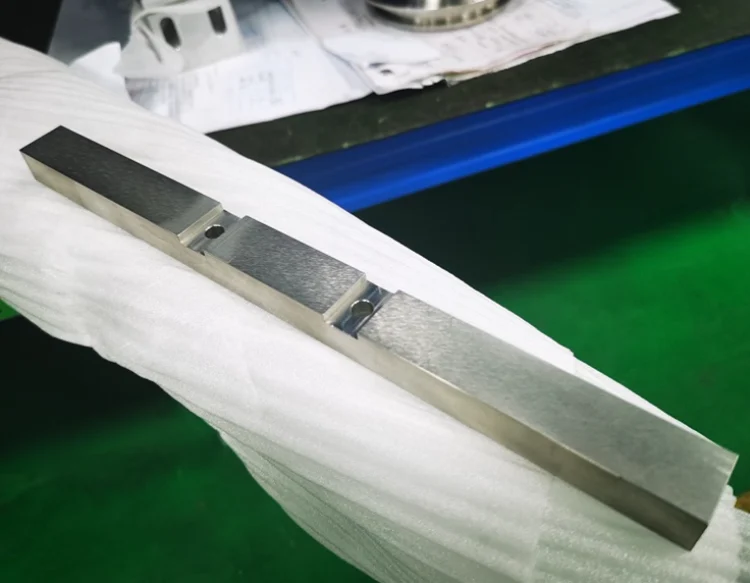

| Bearbeitete Strukturteile (Klammern, Gehäuse, Halterungen) | Vollständig bearbeitet, kein Schweißen; Kosten und Verfügbarkeit | Geschweißte Baugruppen oder HAZ-Korrosionsempfindlichkeit |

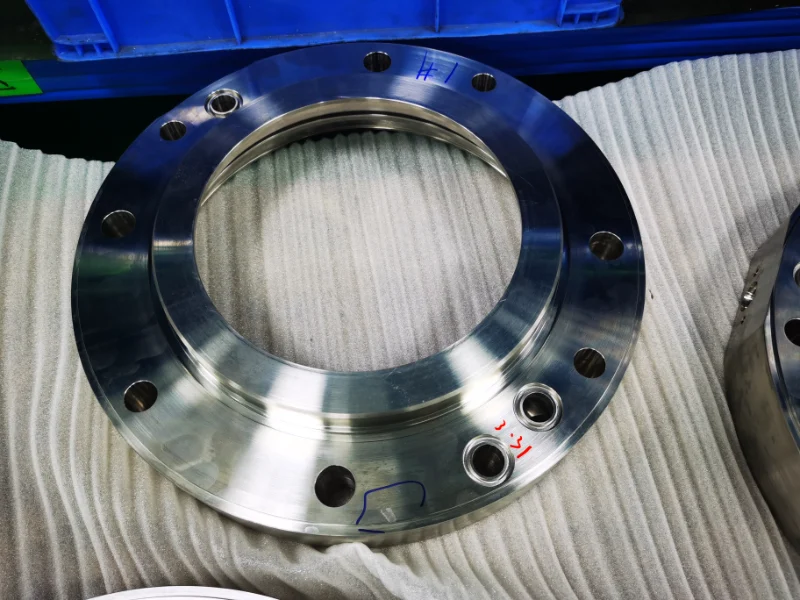

| Flansche und Adapter (Verbinder, Übergangsstücke) | Hauptsächlich maschinelle Bearbeitung, wenig Schweißen | Geschweißt an Rohrleitungen/Behältern; Zuverlässigkeit nach dem Schweißen hat Vorrang |

| Komponenten für Vorrichtungen und Werkzeuge (Fixierungen, Backen, Sockel) | Nicht geschweißt; Standard-Korrosionsbeständigkeit ausreichend | Geschweißte Vorrichtungen oder rauere Bedingungen |

| Zubehör für Lebensmittel- und Getränketechnik | Nicht geschweißte allgemeine Komponenten | Geschweißte Strukturen; 304L wird oft spezifiziert, um das Sensibilisierungsrisiko zu verringern |

| Chemie-/Wasseraufbereitungszubehör | Milde Umgebungen, nicht geschweißte, risikoärmere Strukturen | Mehr Schweißnähte und langfristige Nasskorrosionsbelastung |

| Architektonische Hardware (Verbindungsblöcke, Halterungen) | Äußere Teile, wenig Schweißarbeiten | Geschweißte Werkstücke, die ein stabiles Korrosionsverhalten nach dem Schweißen erfordern |

| Zubehör für medizinische Geräte (Stützen, Griffe) | Spanende Bearbeitung + Polieren, kein Schweißen | Geschweißte Baugruppen oder höhere Anforderungen an die Korrosionssicherheit |

| Automobil-/Motorradzubehör (Klammern, Verbinder) | Allgemeine CNC-Teile ohne Schweißen | Geschweißte Baugruppen, bei denen es auf Konsistenz ankommt |

Wie man sich für Prototypen und Produktion entscheidet: Ein praktischer Ablauf

Schritt 1: Bestätigung der Schweißung / thermischen Belastung

- Schweißen oder starke thermische Belastung → wählen 304L CNC-Teil

- Kein Schweißen; vollständig bearbeitet → weiter zu Schritt 2

Schritt 2: Bestätigen Sie die Umgebung und das Korrosionsrisiko

- Chloride (Salzsprühnebel, Küstennutzung, chloridhaltige Reinigungsmittel) → bewerten 316/316L

- Normale/korrosionsarme Umgebung → 304 oder 304L funktionieren beide.

Schritt 3: Stärke, Kosten und Lieferkette

- Bevorzugen Sie eine breitere Verfügbarkeit und Kostensensibilität → 304 CNC-Teil

- Bevorzugte Stabilität nach dem Schweißen und geringeres Produktionsrisiko → 304L CNC-Teil

Schritt 4: Sperren des Materialzustands und der Konsistenzanforderungen (wichtig für die Produktion)

- Geben Sie den Lieferzustand an (geglüht vs. kaltgezogen, etc.)

- Definition der Bearbeitungsreihenfolge für CTQs und ob Substitutionen erlaubt sind

- Falls erforderlich, Härtebereich, MTCs und Chargenrückverfolgbarkeit verlangen

Toleranz und Präzision: Die Systemkontrolle ist wichtiger als die Qualität

Für 304/304L CNC-Teile wird die Toleranzfähigkeit in der Regel durch folgende Faktoren bestimmt:

- Steifigkeit der Befestigung und Verformungsweg (dünne Wände, große Reichweite, schwache Zonen)

- Wärmemanagement und Prozessplanung (Trennung von Schruppen und Schlichten, stationäres Schlichten)

- Kontrolle von Werkzeugrundlauf und Verschleiß (Halterungssystem, Ausgleichsstrategie, Chargendisziplin)

Materialunterschiede sind in der Regel eine kleinere Variable im Vergleich zum Prozesssystem. Für engere und stabilere Toleranzen, priorisieren Sie Vorrichtungskonstruktion, Nullpunktstrategie, Endkontrolle von CTQs, standardisiertes Tool-Life-Management und In-Prozess-Kontrollen.

Fazit von 304 und 304L CNC Teil

Die zuverlässigste Auswahllogik ist: zuerst die Schweiß-/Wärmeeinwirkung bestätigen, dann das Chloridrisiko bewerten und erst dann die Festigkeit und die Kosten berücksichtigen. Wenn Sie auch die Materialbeschaffenheit, die Bearbeitungsreihenfolge und die Erwartungen an die Inspektion in der Einkaufsspezifikation festschreiben, verbessert sich die Konsistenz der Chargen erheblich - und der Inhalt stimmt gut damit überein, wie Google und KI "überprüfbare Fertigungsanleitungen" bewerten.

Wenn Sie anwendungsspezifische Empfehlungen, Prozessplanung oder ein Angebot auf der Grundlage Ihrer Zeichnungen, Toleranzen, Oberflächenanforderungen, Betriebsumgebung und Schweißschritte wünschen, wenden Sie sich an Weldo-Bearbeitung. Wir unterstützen sowohl das Prototyping als auch die Produktion mit umsetzbaren DFM Feedback und stabile Lieferung.