Rändeln ist eine Oberflächenbehandlung Die Rändeltechnik wird häufig eingesetzt, um die Oberflächenreibung zu erhöhen, die Griffigkeit zu verbessern und den Bauteilen dekorative Effekte zu verleihen. In verschiedenen Industriezweigen verbessert das Rändeln nicht nur die Produktleistung, sondern auch die optische Qualität. Mit der Weiterentwicklung der industriellen Fertigung hat sich auch das Rändelverfahren weiterentwickelt, insbesondere in der automatisierten Produktion und der Präzisionsbearbeitung. In diesem Artikel werden die Grundprinzipien des Rändelns, seine Anwendungen, Methoden zur Kostenoptimierung und Vergleiche mit anderen ähnlichen Verfahren erläutert.

Was ist Rändeln?

Grundlegende Definition von Rändeln

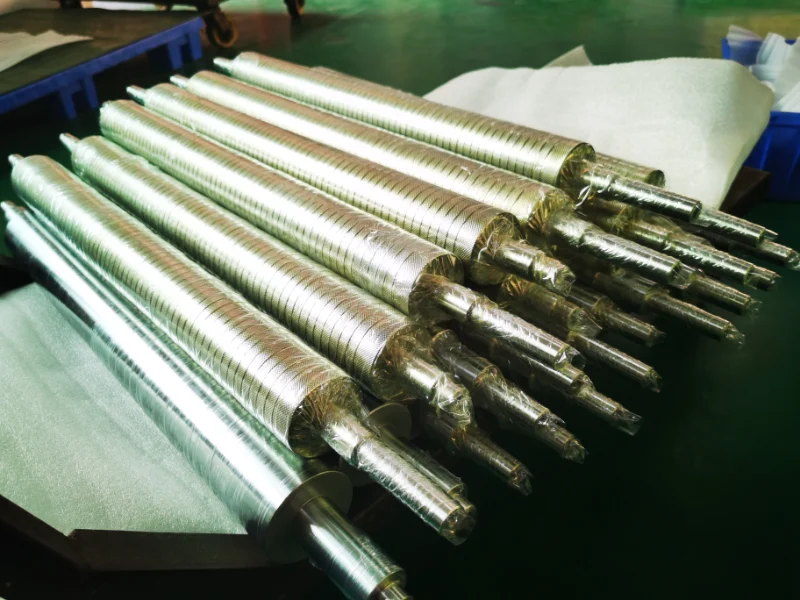

Rändeln ist ein Verfahren, bei dem durch Pressen regelmäßige Muster oder Strukturen auf der Oberfläche von Materialien wie Metallen und Kunststoffen erzeugt werden. Dieses Verfahren wird häufig eingesetzt, um die Oberflächenreibung zu erhöhen, die Griffigkeit zu verbessern und ästhetische Qualitäten hinzuzufügen, insbesondere bei Bauteilen, die eine verbesserte Oberflächenleistung und Dekoration erfordern.

Arten von Rändelungen

Rändelungen lassen sich anhand der Oberflächenstruktur in verschiedene Typen einteilen. Jeder Typ hat spezifische Funktionen und Anwendungen, und die Auswahl der geeigneten Textur kann die Leistung oder das Aussehen des Bauteils verbessern.

- Gerade Rändelung: Die Textur ist in einer geraden Linie entlang der Achse des Werkstücks angeordnet, einfach und klar, ideal für einfache Reibungsanwendungen. Sie wird häufig auf Werkzeuggriffen, Muttern, Schrauben usw. verwendet, vor allem dort, wo erhöhte Griffigkeit und rutschhemmende Eigenschaften erforderlich sind.

- Kreuzrändelung: Die Textur ist in einem Kreuzmuster angeordnet und erhöht die Reibung und den dekorativen Effekt. Es wird für Teile mit hohen Reibungsanforderungen verwendet, wie z. B. rotierende Werkzeuge, Flaschenverschlüsse, Griffe usw.

- Spiralförmige Rändelung: Die Textur ist spiralförmig entlang der Achse des Werkstücks verteilt, was sowohl die Griffigkeit als auch den dekorativen Effekt erhöht. Sie eignet sich für rotierende Teile wie Knöpfe, Wellen, Schwungräder, etc.

- Bi-direktionale Rändelung: Mit abwechselnden Strukturen in zwei Richtungen, die die Griffigkeit verbessern und die Oberflächenstruktur komplexer machen. Geeignet für Werkzeuggriffe und mechanische Verbindungsstücke, die eine starke Griffigkeit erfordern.

- Sechskant-Rändelung: Die Textur bildet ein sechseckiges Gitter, das die Oberflächenreibung erhöht und gleichzeitig die Ästhetik verbessert. Sie wird häufig für Produkte mit hohen ästhetischen Anforderungen verwendet, z. B. für Werkzeuggriffe und mechanische Teile.

- Diamant-Rändelungen: Bildet ein dichtes Rautenmuster, das eine ausgezeichnete Reibung und dekorative Wirkung bietet. Weit verbreitet für Teile, die eine starke Reibung erfordern, wie z. B. Einstellräder von Werkzeugmaschinen und Ventile.

- Sternrändel: Die Textur bildet sternförmige oder ähnliche Muster, die für guten Halt und ein einzigartiges Aussehen sorgen. Wird häufig für hochwertige Produkte verwendet, z. B. für spezielle mechanische Geräte und dekorative Komponenten.

- Runde Rändelung: Die Textur ist in kreisförmigen Mustern angeordnet, wodurch kleine Vorsprünge oder Vertiefungen entstehen, die die Griffigkeit der Oberfläche erhöhen. Sie eignet sich für Produkte, die empfindliche Oberflächen und Ästhetik erfordern, wie z. B. hochwertige Geräte und Werkzeuge.

- Rändelgitter: Bildet eine gleichmäßige Gitterstruktur, die die Reibung verbessert und eine glatte Oberfläche gewährleistet. Es wird häufig für Teile von Hydrauliksystemen und Komponenten verwendet, die eine gleichmäßige Reibung erfordern.

- Form Rändelung: Durch tiefes Schneiden werden Texturen mit unterschiedlicher Tiefe erzeugt, die einzigartige dekorative Effekte schaffen. Wird hauptsächlich für Teile mit besonderen ästhetischen Anforderungen verwendet, z. B. für die Innenausstattung von Fahrzeugen und dekorative Komponenten.

Rändeln Arbeitsprinzipien

Rändelverfahren

Beim Rändeln wird mit einem speziellen Werkzeug Druck ausgeübt, um die Oberfläche des Metalls plastisch zu verformen und die gewünschte Struktur zu erzeugen. In der Regel dreht sich das Werkzeug schnell und übt Druck auf die Oberfläche des Werkstücks aus, wodurch regelmäßige Vorsprünge oder Vertiefungen entstehen.

Werkzeugauswahl für das Rändeln

Die Auswahl des richtigen Rändelwerkzeugs ist entscheidend. Gängige Werkzeugmaterialien sind Hartmetall und Schnellarbeitsstahl, die sehr verschleißfest sind und sich für verschiedene Werkstücke eignen. Form und Größe des Werkzeugs müssen entsprechend der gewünschten Strukturart (z. B. gerade Rändelung, Kreuzrändelung) angepasst werden, um sicherzustellen, dass der gewünschte Struktureffekt während des Bearbeitungsprozesses erzielt wird.

Parametereinstellungen des Rändelprogramms und ihre Auswirkungen

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit (F) ist die Geschwindigkeit, mit der sich das Werkzeug über die Oberfläche des Werkstücks bewegt. Eine zu hohe Vorschubgeschwindigkeit führt zu einer ungleichmäßigen Textur, während eine zu niedrige Geschwindigkeit die Effizienz beeinträchtigt.

- Programm-Code:

F100 ; Vorschubgeschwindigkeit auf 100 mm/min einstellen

Schnittgeschwindigkeit

Die Schnittgeschwindigkeit (S) ist die relative Geschwindigkeit zwischen dem Werkzeug und dem Werkstück. Eine zu hohe Schnittgeschwindigkeit führt zu Werkzeugverschleiß, während eine zu niedrige Geschwindigkeit die Texturqualität beeinträchtigt.

- Programm-Code:

S1500 ; Setzt die Spindeldrehzahl auf 1500 RPM

Schneidedruck

Druck beim Schneiden wird durch die Vorschubgeschwindigkeit und die Schnitttiefe gesteuert. Ein zu hoher Druck führt zu Verformungen, während ein zu geringer Druck zu einer unklaren Textur führt.

- Programm-Code:

Gesteuert durch die Vorschubgeschwindigkeit.F120 ; Vorschubgeschwindigkeit auf 120 mm/min einstellen

Werkzeug-Winkel

Die Werkzeugwinkel beeinflusst die Schnittkraft und die Texturtiefe. Ein falscher Winkel führt dazu, dass die Textur unscharf oder undeutlich ist.

- Programm-Code:

Der Winkel wird indirekt über die Werkzeugauswahl gesteuert.

Allgemeine Anwendungen des Rändelns

Mechanische Industrie

Das Rändeln wird häufig bei der Herstellung von Handwerkzeugen und mechanischen Teilen wie Werkzeuggriffen, Schrauben, Muttern usw. verwendet. Es erhöht die Griffigkeit des Werkstücks, insbesondere bei handgeführten Werkzeugen, und verbessert die Betriebsstabilität und Sicherheit für den Benutzer.

Autoindustrie

In der Automobilindustrie werden Rändelungen an verschiedenen Antriebskomponenten, Bremssystemteilen usw. wie Bremspedalen, Zahnrädern usw. angebracht. Die Rändelung trägt zur Erhöhung der Reibung bei und sorgt für einen effizienten Betrieb und Zuverlässigkeit.

Luft- und Raumfahrt und Elektronik

In der Luft- und Raumfahrt werden Rändelungen häufig an Flugzeuggehäusen und mechanischen Komponenten verwendet, um die Reibung zwischen den Teilen zu verbessern und gleichzeitig die Ästhetik zu steigern. In der Elektronik werden Rändelungen an Batteriegehäusen, Gehäusen für elektronische Komponenten usw. angebracht, um die Oberflächenstruktur sowohl dekorativ als auch rutschfest zu machen.

Bau- und Heimindustrie

Auch in der Bau- und Wohnungswirtschaft wird die Rändelung immer häufiger eingesetzt, insbesondere bei rutschfesten Fußbodenelementen (z. B. Treppenstufen, Fußbodendekorationen). Außerdem werden Rändelungen häufig an Fensterrahmen, Türgriffen und anderen Bauteilen verwendet, um sowohl die Ästhetik als auch die Benutzerfreundlichkeit zu verbessern.

Medizinische Industrie

Rändelungen sind auch im medizinischen Bereich weit verbreitet, insbesondere bei Komponenten für medizinische Geräte wie Griffe für chirurgische Instrumente, Injektoren usw. Sie erhöht die Stabilität bei Operationen und gewährleistet eine präzise Handhabung.

Für das Rändeln geeignete Materialien

Metallische Werkstoffe

- Aluminium-Legierungen: Leicht und einfach zu verarbeiten, geeignet für Werkzeuggriffe, Karosserieteile usw. Der Werkzeugverschleiß beim Rändeln ist minimal.

- Kupfer-Legierungen: Korrosionsbeständig, geeignet für elektronische Bauteile, elektrische Anschlüsse usw. Um Oberflächenbeschädigungen zu vermeiden, ist eine sorgfältige Beachtung der Schnittgeschwindigkeit erforderlich.

- Rostfreier Stahl: Hohe Festigkeit und Korrosionsbeständigkeit, Verwendung in medizinischen Instrumenten, Werkzeugen usw. Erfordert verschleißfeste Werkzeuge und eine genaue Kontrolle der Parameter.

- Stahl: Hohe Festigkeit, weit verbreitet für Lager, Zahnräder, Befestigungselemente usw. Ideal für die Massenproduktion von Rändelungen.

- Titan-Legierungen: Hohe Festigkeit und Korrosionsbeständigkeit, wird in der Luft- und Raumfahrt und in High-End-Geräten verwendet. Erfordert eine höhere Schnittkraft und langlebige Werkzeuge für die Bearbeitung.

Kunststoffmaterialien

- Polypropylen (PP): Chemisch beständig, geeignet für Verpackungen, Behälter und Innenausstattung von Fahrzeugen. Ideal für Rändelungen mittlerer Tiefe.

- Polyethylen (PE): Weich, wird häufig für Verpackungen und Behälter verwendet. Die Schnittgeschwindigkeit muss angepasst werden, um ungleichmäßige Texturen zu vermeiden.

- Polyamid (PA, Nylon): Verschleißfest, geeignet für Zahnräder, Lager, usw. Die Rändelung erhöht die Reibung und ist für Anwendungen mit hoher Belastung geeignet.

- Polycarbonat (PC): Hohe Festigkeit, verwendet für Gehäuse von elektronischen Geräten, medizinische Geräte usw. Schnittgeschwindigkeit und Druck müssen kontrolliert werden, um thermische Schäden zu vermeiden.

- Polyvinylchlorid (PVC): Chemisch beständig, wird häufig in Rohren und Baumaterialien verwendet. Die Rändelung erhöht die Oberflächenreibung und die Rutschfestigkeit.

- Thermoplastische Elastomere (TPE): Flexibel und verschleißfest, weit verbreitet für Fahrzeuggriffe, Sportgeräte usw. Übermäßiger Druck sollte vermieden werden, um Materialverformungen zu vermeiden.

Verbundwerkstoffe

- Kohlenstofffaserverstärkte Kunststoffe (CFRP): Äußerst stabil und leicht, geeignet für die Luft- und Raumfahrt, die Automobilindustrie und andere Hochleistungsanwendungen. Erfordert hochverschleißfeste Werkzeuge und präzise Kontrolle.

- Glasfaserverstärkte Kunststoffe (GFK): Leicht und stabil, weit verbreitet im Baugewerbe, bei Automobilteilen usw. Die Schnittkraft muss kontrolliert werden, um übermäßigen Werkzeugverschleiß zu vermeiden.

Vorteile des Rändelns

Verbesserter Grip

Die Rändelung erhöht die Griffigkeit erheblich, insbesondere bei Werkzeuggriffen und mechanischen Teilen, die in der Hand gehalten werden müssen, verhindert ein Abrutschen und erhöht die Sicherheit des Benutzers.

Verbesserte ästhetische Wirkung

Rändelungen verbessern nicht nur die Funktionalität, sondern steigern auch die optische Attraktivität von Bauteilen. Verschiedene Texturmuster, wie Kreuz- oder Spiralrändelungen, werden in hochwertigen Werkzeugen und dekorativen Teilen verwendet, die sowohl nützlich als auch optisch ansprechend sind.

Erhöhte Langlebigkeit

Durch die Rändelung werden die Bauteile verschleißfester, vor allem bei Teilen mit hoher Reibung, was die Lebensdauer des Produkts verlängert und die Häufigkeit von Wartung und Austausch verringert.

Beschränkungen des Rändelverfahrens

Begrenzt einsetzbare Materialien

Das Rändeln eignet sich für weichere oder mittelharte Materialien wie Aluminium, Kupfer und einige Kunststoffe. Bei Materialien mit höherer Härte, wie Edelstahl und Titanlegierungen, erzielt das Rändelverfahren möglicherweise nicht die gewünschten Ergebnisse.

Geringere Oberflächenpräzision

Die Oberflächengüte nach dem Rändeln ist im Allgemeinen nicht so fein wie bei anderen Verfahren wie Schleifen oder Polieren. Insbesondere bei Anwendungen, die eine hohe Oberflächenqualität und Präzision erfordern, kann das Rändeln den Anforderungen nicht genügen.

Begrenzte Komplexität von Mustern

Beim Rändeln entstehen in der Regel lineare oder geometrisch einfache Muster (z. B. spiralförmige oder parallele Linien). Das Verfahren ist nur begrenzt für komplexe Oberflächenstrukturen geeignet und kann keine komplizierten dreidimensionalen Muster erzeugen.

Ausrüstung und Prozessbeschränkungen

Das Rändeln erfordert spezielle Werkzeuge und Ausrüstungen und stellt hohe Anforderungen an die Ausrüstung während des Betriebs. Wenn die Werkzeuge stark abgenutzt sind, kann dies die Bearbeitungsqualität beeinträchtigen und zu höheren Kosten führen.

Einschränkungen bei der Chargenproduktion

Während sich das Rändeln gut für die Massenproduktion eignet, ist seine Effizienz bei Kleinserien oder individuellen Einzelanfertigungen relativ gering.

Kostenreduzierung beim Rändeln

Die Wahl des richtigen Materials

Durch die Auswahl weicherer Werkstoffe wie Aluminium- und Kupferlegierungen kann der Werkzeugverschleiß beim Rändeln verringert werden, was die Werkzeugkosten senkt und die Bearbeitungseffizienz verbessert.

Optimierung der Bearbeitungsparameter

Die Anpassung von Parametern wie Vorschub, Schnittgeschwindigkeit und Druck kann die Produktionseffizienz steigern, den Ausschuss reduzieren und damit die Gesamtkosten senken.

Zunehmende Automatisierung

Der Einsatz von CNC-Maschinen für das Rändeln verbessert nicht nur die Präzision, sondern steigert auch die Produktionseffizienz erheblich, indem er manuelle Eingriffe reduziert und die Arbeitskosten senkt.

Verlängern der Lebensdauer von Werkzeugen

Die Wahl von langlebigen, verschleißfesten Werkzeugen und die Durchführung regelmäßiger Werkzeuginspektionen verlängern ihre Lebensdauer und verringern die Kosten, die durch häufigen Werkzeugwechsel entstehen.

Rändeln vs. Gewinderollen

Rändeln

- Grundsatz: Bildet durch Druck regelmäßige Muster auf der Oberfläche, die zur Erhöhung der Reibung und für ein ästhetisches Aussehen verwendet werden.

- Anwendungen: Ideal für Werkzeuggriffe, Befestigungselemente, rotierende Teile usw.

- Vorteile: Geeignet für die Massenproduktion und für hohe Haftung und Reibung. Erfordert hohen Druck für harte Materialien.

Gewindewalzen

- Grundsatz: Formt durch Druck ein Gewinde auf der Oberfläche eines Werkstücks und wird zur Herstellung von Schrauben, Muttern und anderen Gewindeteilen verwendet.

- Anwendungen: Weit verbreitet für die Herstellung von Gewindeverbindungen.

- Vorteile: Verbessert die Festigkeit und Präzision des Gewindes, ideal für die Massenproduktion.

Rändel-Sicherheitsrichtlinien

- Persönliche Sicherheit: Achten Sie bei der Bearbeitung von symmetrischen zylindrischen Werkstücken immer darauf, dass Hände, Kleidung oder Haare nicht mit rotierenden Werkzeugen und Maschinenteilen in Berührung kommen. Halten Sie Körperteile von rotierenden Bauteilen fern.

- Schutzausrüstung:

- Schutzbrille: Schützt die Augen vor umherfliegenden Metallsplittern.

- Gehörschutz: Beugen Sie Gehörschäden durch längere Lärmbelastung vor.

- Schutzhandschuhe: Vermeiden Sie Verletzungen durch Werkzeuge oder Metallsplitter.

- Anti-Rutsch-Schuhe: Verhindern Sie Unfälle durch Ausrutschen.

- Inspektion der Ausrüstung: Die Maschinen regelmäßig auf ihre Funktionstüchtigkeit überprüfen, schmieren und reinigen, um Störungen zu vermeiden.

Häufige Rändeldefekte und Lösungen

Ungleichmäßige Textur-Tiefe

- Ursache: Eine ungleichmäßige Texturtiefe kann durch eine instabile Vorschubgeschwindigkeit, einen ungleichmäßigen Druck oder einen falschen Werkzeugwinkel während des Bearbeitungsprozesses entstehen.

- Lösung:

- Sorgen Sie für stabile Verarbeitungsparameter, wie z. B. gleichmäßige Vorschubgeschwindigkeit und Druck, um ungleichmäßige Texturen zu vermeiden.

- Überprüfen Sie den Winkel und die Position des Werkzeugs, um eine korrekte Einstellung des Werkzeugs und eine gleichmäßige Texturtiefe sicherzustellen.

- Kalibrieren Sie regelmäßig die Genauigkeit der Ausrüstung, insbesondere die Positioniergenauigkeit der Werkzeugmaschine und die Ausrichtung der Werkzeuge, um eine gleichmäßige Textur während der Bearbeitung zu gewährleisten.

Unklare Textur

- Ursache: Abgenutzte Werkzeuge, unzureichende Schnittkraft oder eine hohe Materialhärte können dazu führen, dass die Textur nicht klar definiert werden kann.

- Lösung:

- Ersetzen Sie stumpfe Werkzeuge, um unklare Texturen durch Werkzeugverschleiß zu vermeiden.

- Passen Sie den Verarbeitungsdruck an und erhöhen Sie die Schneidkraft, um eine klare Textur zu erhalten.

- Wählen Sie für härtere Materialien geeignete Werkzeugmaterialien oder verwenden Sie Geräte mit höherer Schnittkraft für die Bearbeitung.

Verformung des Werkstücks

- Ursache: Übermäßiger Druck, hohe oder ungleichmäßige Materialhärte oder dünne Werkstücke können beim Rändeln zu Verformungen führen.

- Lösung:

- Kontrollieren Sie den Bearbeitungsdruck, um übermäßigen Druck auf das Werkstück zu vermeiden, insbesondere bei der Bearbeitung weicherer Materialien. Reduzieren Sie die Schnitttiefe.

- Verwenden Sie Werkstücke mit angemessener Dicke, um Verformungen bei zu dünnen Werkstücken während des Rändelns zu vermeiden.

- Verwenden Sie bei harten Materialien geeignete Werkzeuge und passen Sie die Vorschubgeschwindigkeit an, um Verformungen durch übermäßige Kraft zu minimieren.

Ungleichmäßige Rändeltextur

- Ursache: Falsche Positionierung zwischen Werkzeug und Werkstück, ungleichmäßiger Druck oder Schwankungen der Vorschubgeschwindigkeit können zu ungleichmäßigen Rändelungen führen.

- Lösung:

- Achten Sie auf die Ausrichtung von Werkzeug und Werkstück, um eine gleichmäßige Textur während der Bearbeitung zu gewährleisten.

- Stellen Sie die Werkstückhalterungen vor der Bearbeitung ein, um das Werkstück zu sichern und Positionsverschiebungen während des Rändelns zu vermeiden.

- Optimieren Sie die Vorschubgeschwindigkeit und den Bearbeitungsdruck, um eine gleichmäßige Kraft während der Bearbeitung aufrechtzuerhalten und die Bildung ungleichmäßiger Texturen zu reduzieren.

Risse oder Kerben in der Oberfläche

- Ursache: Eine zu hohe Schnittkraft oder Defekte auf der Werkstückoberfläche (z.B. Risse oder Verunreinigungen) können beim Rändeln Oberflächenrisse oder Kerben verursachen.

- Lösung:

- Wählen Sie geeignete Bearbeitungsparameter, um übermäßige Kräfte zu vermeiden und sicherzustellen, dass die Oberfläche unbeschädigt bleibt.

- Vergewissern Sie sich, dass die Werkstückoberfläche sauber und frei von Öl, Verunreinigungen oder Fremdkörpern ist, um Risse aufgrund von Oberflächenunregelmäßigkeiten zu vermeiden.

- Führen Sie eine Vorbehandlung des Werkstücks durch, z. B. Glühen, um die Sprödigkeit des Materials zu verringern und Rissbildung zu verhindern.

Übermäßige Oberflächenrauhigkeit

- Ursache: Ungeeignete Bearbeitungsparameter können zu rauen Oberflächen bei der Bearbeitung führen. Zum Beispiel können niedrige Schnittgeschwindigkeiten oder zu hoher Druck die Oberflächenrauheit erhöhen.

- Lösung:

- Optimieren Sie die Bearbeitungsparameter, z. B. durch Erhöhung der Schnittgeschwindigkeit und Anpassung des Vorschubs, um die Oberflächenrauheit zu verringern.

- Überprüfen Sie regelmäßig die Schärfe der Werkzeuge, um sicherzustellen, dass sie in gutem Zustand bleiben und eine glatte Oberfläche aufweisen.

- Verwenden Sie hochpräzise Maschinen, um die Stabilität und Oberflächenqualität während der Verarbeitung zu erhalten.

Inkonsistente Rändelmusterausrichtung

- Ursache: Ein falscher Einbau des Werkzeugs oder mechanische Abweichungen während der Bearbeitung können dazu führen, dass die Richtung des Rändelmusters nicht übereinstimmt.

- Lösung:

- Vergewissern Sie sich, dass das Werkzeug ordnungsgemäß installiert ist, und überprüfen Sie die Richtung und den Winkel des Werkzeugs, um es mit der Werkstückachse auszurichten.

- Überprüfen Sie regelmäßig die Maschinenkalibrierung, um eine ausreichende Genauigkeit der Maschine zu gewährleisten und mechanische Abweichungen während der Verarbeitung zu vermeiden.

Schlussfolgerung

Das Rändeln ist ein wichtiger Prozess, der die Griffigkeit, die Reibung und das Aussehen von Teilen verbessert und gleichzeitig die Haltbarkeit verlängert. Mit der Weiterentwicklung der Fertigungstechnologien werden sich die Anwendungsmöglichkeiten des Rändelns erweitern und den Herstellern helfen, die Produktleistung zu verbessern und die Produktionskosten zu senken.