PTFE (Polytetrafluorethylen) und HDPE (High-Density Polyethylen) sind zwei weit verbreitete technische Kunststoffe. Obwohl beide Kunststoffe sind, unterscheiden sie sich stark in ihrer Struktur, Temperatur- und Chemikalienbeständigkeit, ihrem mechanischen Verhalten, ihrer Bearbeitbarkeit und ihren Kosten. Diese Unterschiede wirken sich direkt auf die Leistung, die Lebensdauer und die Herstellungskosten der Teile aus.

In der Technik geht es bei der Materialauswahl nicht um die Wahl des "besseren" Materials, sondern um die Auswahl:

Auswahl des Materials, das den Anforderungen der Anwendung entspricht, ohne unnötige Risiken oder Kosten.

Dieser Artikel vergleicht PTFE und HDPE aus einer technischen Perspektive, die Eigenschaften, Herstellung und Bearbeitung, Vorteile und Grenzen, Kosten und praktische Auswahlrichtlinien umfasst.

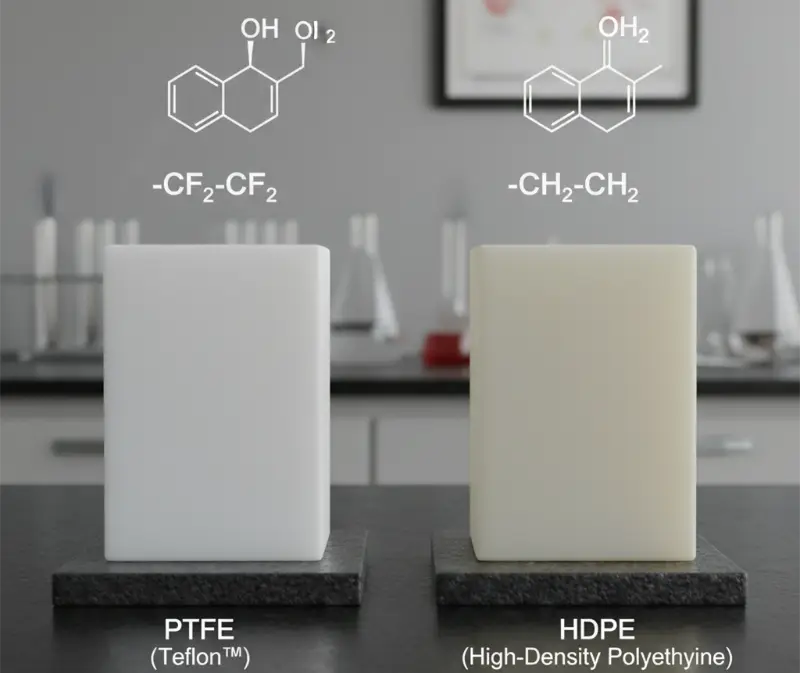

Molekulare Struktur und Grundlagen der Materialien

PTFE (Polytetrafluorethylen)

- Chemische Formel: (C₂F₄)ₙ

- Struktur: Kohlenstoffkette vollständig durch Fluoratome abgeschirmt

Diese Struktur führt zu mehreren wichtigen technischen Konsequenzen. Erstens, PTFE hat eine extrem niedrige Oberflächenenergie und daher hervorragende selbstschmierende und antihaftende Eigenschaften. Zweitens macht die Fluor-"Hülle" das Material chemisch inert gegenüber fast allen Chemikalien, einschließlich starker Säuren, starker Basen und der meisten Lösungsmittel. Die gleiche Struktur bewirkt jedoch auch, dass PTFE ein ausgeprägtes Kriechverhalten (Kaltfluss) aufweist, d. h. es verformt sich langsam unter langfristiger Belastung.

Aus diesem Grund ist PTFE ideal zum Gleiten und Dichten von Bauteilen, aber es ist nicht für tragende Strukturteile geeignet, die eine langfristige Formstabilität erfordern. Viele reale Ausfälle von PTFE-Teilen werden nicht durch unzureichende Festigkeit verursacht, sondern durch langfristige Verformung, die zum Verlust der Passform oder zum Versagen der Dichtung führt.

HDPE (Hochdichtes Polyethylen)

- Chemische Formel: (C₂H₄)ₙ

- Struktur: Lineares Polyethylen mit hoher Kristallinität

Obwohl die Molekularstruktur von HDPE relativ einfach ist, bietet es aufgrund seiner hohen Kristallinität ein ausgewogenes Verhältnis von Zähigkeit, Schlagfestigkeit, Steifigkeit und Dimensionsstabilität. Aus technischer Sicht bedeutet dies, dass HDPE weder spröde noch übermäßig weich ist und sich bei typischen mechanischen Belastungen zuverlässig verhält.

Darüber hinaus ist HDPE ein sehr verarbeitungsfreundliches Material. Dies ist von großer praktischer Bedeutung für die Technik: Es lässt sich nicht nur leicht verarbeiten, sondern auch das Herstellungsrisiko und die Ausschusskosten sind relativ gering. Aus diesem Grund wird HDPE häufig für große Strukturteile, Stützkomponenten und kostensensitive Anwendungen verwendet.

Vergleich mechanischer und physikalischer Eigenschaften (mit technischer Bedeutung)

| Eigentum | PTFE | HDPE | Technik Bedeutung |

|---|---|---|---|

| Dichte | ~2,15 g/cm³ | ~0,95 g/cm³ | PTFE ist viel schwerer |

| Betriebstemperatur | -180 bis +260°C | -50 bis +80°C | Hochtemperaturanwendungen erfordern PTFE |

| Reibungskoeffizient | ~0.04 | ~0.2 | PTFE bietet echte Selbstschmierung |

| Zugfestigkeit | ~20-30 MPa | ~20-35 MPa | Ähnliches Stärkeniveau |

| Steifigkeit | Niedrig | Mittel | HDPE ist besser für Strukturteile geeignet |

| Kriechstromfestigkeit | Schlecht | Besser | PTFE verformt sich unter Langzeitbelastung |

| Chemische Beständigkeit | Fast universell | Gut für die meisten Medien | PTFE bevorzugt in aggressiven Umgebungen |

Aus technischer Sicht sind diese Parameter nicht unabhängig. Die Betriebstemperatur bestimmt in der Regel, ob ein Material überhaupt verwendbar ist. Der Reibungskoeffizient bestimmt, ob eine zusätzliche Schmierung erforderlich ist und wirkt sich auf die Wartungskosten aus. Die Kriechfestigkeit bestimmt, ob sich ein Teil im Laufe der Zeit langsam und irreversibel verformt.

In der Praxis versagen viele Kunststoffteile nicht, weil sie "nicht stark genug" sind, sondern weil sie sich unter Hitze oder anhaltender Belastung langsam verformenund führt schließlich zum Versagen der Montage oder der Dichtung. Auf dieser Ebene sind die funktionellen Aufgaben von PTFE und HDPE bereits weitgehend definiert.

Von jedem Material unterstützte Herstellungsprozesse

PTFE: Herstellungsmethoden und Grenzen

PTFE schmilzt und fließt nicht wie normale Thermoplaste; stattdessen neigt es dazu, sich bei Erwärmung zu zersetzen. Daher ist es:

- ❌ Nicht geeignet für konventionelles Spritzgießen

- ❌ Nicht geeignet für Standard-Extrusion

- ✅ Üblicherweise hergestellt durch: Kaltpressen von Pulver → Sintern → CNC-Bearbeitung

Diese Prozesskette bedeutet lange Fertigungszyklen, unvermeidliche Schrumpfung, geringe Materialausnutzung und eine starke Abhängigkeit von der maschinellen Bearbeitung für die endgültige Genauigkeit. Infolgedessen sind PTFE-Teile nicht nur in Bezug auf die Materialkosten teuer, sondern auch in Bezug auf die Verarbeitungskosten und das Herstellungsrisiko.

Typische PTFE-Teile sind Dichtungen, Buchsen, Hülsen, Schieber, Ventilsitze und elektrische Isolatoren. Ihr gemeinsames Merkmal ist, dass die funktionelle Leistung ist viel wichtiger als die Tragfähigkeit.

HDPE: Herstellungsverfahren

Im Vergleich zu PTFE ist HDPE ein sehr "verarbeitungsfreundliches" Material. Es kann sein:

- CNC-gefräst aus Blechen oder Stangen

- Spritzgegossen

- Stranggepresst

- Tiefgezogen

- Geschweißt

Diese Flexibilität ist in der Praxis äußerst wertvoll. Bei der Produktion von Großserien kann das Gießen die Stückkosten erheblich senken; bei Kleinserien oder kundenspezifischen Teilen ermöglicht die CNC-Bearbeitung eine schnelle und wirtschaftliche Fertigung.

Diese doppelte Fähigkeit -skalierbare Massenproduktion und flexible Anpassung-ist einer der Hauptgründe, warum HDPE in großem Umfang für Maschinenkonstruktionen, Schutzvorrichtungen, Halterungen und Schutzkomponenten verwendet wird.

Prozessvergleich

| Prozess | PTFE | HDPE |

|---|---|---|

| CNC-Bearbeitung | ✅ | ✅ |

| Spritzgießen | ❌ | ✅ |

| Extrusion | ⚠️ Spezial | ✅ |

| Formpressen und Sintern | ✅ | ❌ |

| Schweißen | ❌ | ✅ |

| Tiefziehen | ❌ | ✅ |

Überlegungen zur CNC-Bearbeitung von PTFE

PTFE ist sehr weich, elastisch und mit starkem Kriech- und Rückstellverhalten. Zu den typischen Bearbeitungsproblemen gehören der Dimensionssprung nach der Bearbeitung, runde Löcher, die oval werden, dünne Wände, die sich verformen, und Oberflächen, die eher "gezogen" als sauber geschnitten werden.

Die Spannkraft muss so gering wie möglich gehalten werden, vorzugsweise durch weiche Backen oder eine großflächige Auflage. Punktueller Kontakt und übermäßige Spannkraft führen oft zu erheblichen Maßänderungen nach dem Lösen. Die Werkzeuge müssen extrem scharf sein und einen großen Spanwinkel haben; stumpfe Werkzeuge reißen das Material, anstatt es zu schneiden.

Was die Strategie betrifft, so werden leichte Mehrfachdurchgänge mit ausreichendem Schlichtaufmaß bevorzugt. Der abschließende Schlichtschnitt sollte sehr leicht sein, um die Restspannung zu minimieren.

Aus konstruktiver Sicht sollten dünne Wände, lange Auskragungen und stark belastete Strukturen vermieden werden. PTFE wird am besten für Ringe, Hülsen, Dichtungen, Schieber und Dichtungen verwendet.funktionale Teile statt struktureller Teile.

Technische Vor- und Nachteile von PTFE

Vorteile:

- Äußerst geringe Reibung (selbstschmierend)

- Ausgezeichnete chemische Beständigkeit

- Sehr hohe Temperaturbeständigkeit

- Antihaft-Oberfläche

- Hervorragende elektrische Isolierung

Benachteiligungen:

- Geringe Steifigkeit und strukturelle Festigkeit

- Starkes Kriechen

- Schlechte Maßhaltigkeit bei der Bearbeitung

- Kann nicht spritzgegossen oder geschweißt werden

- Hohe Material- und Verarbeitungskosten

Überlegungen zur CNC-Bearbeitung von HDPE

HDPE ist zäh, relativ weich, erhitzt sich leicht und neigt dazu, lange, fadenförmige Späne zu produzieren. Wenn die Schnittparameter nicht angemessen sind, treten typische Probleme wie Spanbildung, Festkleben des Werkzeugs, lokales Schmelzen und schlechte Kantenqualität auf.

Die Werkzeuge sollten scharf, poliert und mit großen Spanwinkeln versehen sein. In Bezug auf die Schnittparameter gilt die allgemeine Regel:

Es ist besser, schneller zu schneiden als langsam zu reiben.

Langsames Schneiden erhöht die Reibungswärme, die das Material aufweicht und zum Festkleben führt. Kühlmittel ist normalerweise nicht kritisch, aber die Spanabfuhr ist sehr wichtig.

In Bezug auf die Befestigung ist HDPE wesentlich stabiler als PTFE, aber große dünne Platten müssen dennoch gleichmäßig abgestützt werden, um Verformungen zu vermeiden.

Technische Vor- und Nachteile von HDPE

Vorteile:

- Geringe Kosten

- Leicht zu bearbeiten

- Gute Formbeständigkeit

- Zäh und nicht spröde

- schweißbar und fügbar

- Kann spritzgegossen und extrudiert werden

Benachteiligungen:

- Begrenzte Temperaturbeständigkeit (typischerweise < 80°C kontinuierlich)

- Schlechtere Reibungseigenschaften als PTFE

- Geringfügig schlechtere chemische Beständigkeit als PTFE (dennoch gut)

- Mittleres Steifigkeits- und Festigkeitsniveau

Kostenspanne und ihre technischen Gründe

Bei technischen Projekten muss "teuer oder billig" nach folgenden Kriterien beurteilt werden Gesamtteilkosteneinschließlich Material, Verarbeitungszeit, Ausbeute und Herstellungsrisiko.

| Material | Typische Gesamtkosten (Material + normale Bearbeitung) |

|---|---|

| HDPE | ~3-8 USD/kg |

| PTFE | ~20-60 USD/kg |

Die hohen Kosten von PTFE ergeben sich aus dem Pulversinterverfahren, dem langen Produktionszyklus, der geringen Bearbeitungseffizienz und dem hohen Materialverlust. In realen Projekten, ein PTFE-Teil kostet in der Regel 5-10 Mal so viel wie ein HDPE-Teil mit demselben Volumen.

Typische Anwendungslogik

PTFE wird häufig in Hochtemperatur-, chemisch aggressiven und gleitenden Anwendungen eingesetzt, nicht weil es "das Beste in allem" ist, sondern weil es unter diesen Bedingungen oft eines der wenigen Materialien, die langfristig zuverlässig arbeiten können-besonders dort, wo eine Schmierung nicht zulässig ist oder eine Verunreinigung vermieden werden muss.

HDPE eignet sich besser für Strukturteile und große Komponenten, da es einen sehr ausgewogenen Kompromiss zwischen Steifigkeit, Zähigkeit, Maßhaltigkeit und Kosten bietet. Seine Schweißbarkeit ermöglicht auch große gefertigte Strukturen, was bei vielen Gerätekonstruktionen ein entscheidender Vorteil ist.

Praktische Logik der Materialauswahl

Bei realen technischen Projekten ist die Materialauswahl ein schrittweiser Filterungsprozess:

- Prüfen Sie die Umgebung (Temperatur und chemische Belastung): Kann das Material überleben?

- Prüfen Sie die Struktur- und Belastungsanforderungen: Bleibt sie langfristig in Form?

- Prüfen Sie die funktionellen Anforderungen (Gleiten, Abdichten, Antihaftbeschichtung usw.).

- Optimieren Sie schließlich die Kosten und das Produktionsrisiko.

Unter diesem Gesichtspunkt:

PTFE löst hauptsächlich funktionelle Probleme, während HDPE hauptsächlich strukturelle und Kostenprobleme löst.

Schlussfolgerung

PTFE und HDPE sind nicht einfach "High-End"- und "Low-End"-Materialien. Sie sind zwei Lösungen, die darauf abzielen völlig andere technische Probleme. Der Wert von PTFE liegt in der Reibung, der chemischen Beständigkeit und der Temperaturstabilität. Der Wert von HDPE liegt in der strukturellen Zuverlässigkeit, der Herstellungsfreundlichkeit und der Kostenkontrolle.

Bei CNC-gefertigten Teilen ist das Verständnis dieses grundlegenden Unterschieds viel wichtiger als der einfache Vergleich einiger Zahlen in einem Datenblatt. Wenn Sie mehr Details wissen möchten, wenden Sie sich bitte an Kontakt mit uns für weitere Details.