Wenn es um die Beschaffung von Präzisionskunststoffteilen geht, lautet eine der häufigsten Fragen, die Ingenieure und Einkäufer stellen: Was ist die echte CNC-POM Preis und was genau bestimmt ihn? POM (Polyoxymethylen), auch bekannt als Acetal oder Delrin, ist eines der am häufigsten verwendeten Technische Kunststoffe in der CNC-Bearbeitung aufgrund seiner hervorragenden Festigkeit, Verschleißfestigkeit und Dimensionsstabilität. Die Kosten für CNC-POM-Teile können jedoch je nach Materialqualität, Teiledesign, Toleranzstrategie und Produktionsvolumen erheblich variieren. Dieser Artikel bietet eine umfassende Analyse des CNC-POM-Preises auf technischer EbeneDamit Sie nicht nur verstehen, wie viel es kostet, sondern auch, warum es so viel kostet.

Verständnis von POM in der CNC-Bearbeitung

POM ist ein hochkristalliner technischer Thermoplast, der für seine hervorragende Steifigkeit, Ermüdungsfestigkeit und Dimensionsstabilität bekannt ist. In realen industriellen Anwendungen wird es häufig für Zahnräder, Buchsen, Lagerkäfige, Gleitelemente, Rollen und verschiedene Präzisionsübertragungsteile verwendet.

Verglichen mit NylonPOM bietet eine höhere Steifigkeit und eine viel geringere Feuchtigkeitsaufnahme, was eine bessere Dimensionsstabilität im Laufe der Zeit bedeutet. Im Vergleich zu Metallen wie Aluminium oder Messing bietet POM ein geringeres Gewicht, selbstschmierendes Verhalten, geringere Geräuschentwicklung und in der Regel deutlich niedrigere Gesamtfertigungskosten.

Aufgrund dieser Ausgewogenheit ist POM zu einem der kostengünstigsten Werkstoffe in der CNC-Kunststoffbearbeitung für mechanische Funktionsteile geworden.

Warum CNC POM als "Kosten-Leistungs-Champion" gilt

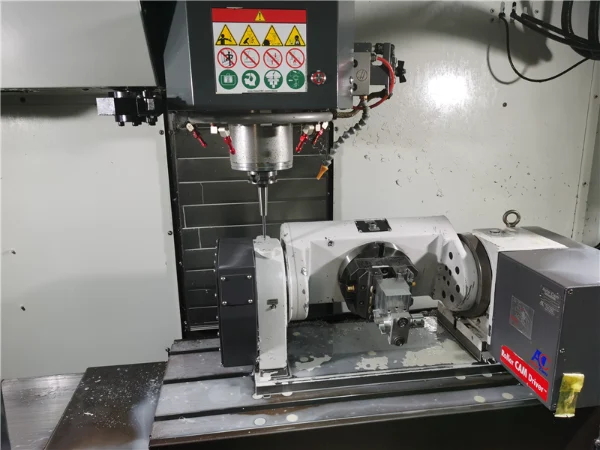

Aus Sicht der Fertigung nimmt POM unter den technischen Kunststoffen eine sehr günstige Position ein. Es lässt sich fast so leicht bearbeiten wie Aluminium, erzeugt stabile Späne und erfordert keine sekundären Verfahren wie Wärmebehandlung, Eloxierung oder Rostschutzbeschichtung. Dies kann dazu beitragen, Zeit und Kosten im Zusammenhang mit der Oberflächenbehandlung zu sparen.

Darüber hinaus hat POM ein vorhersehbares Verformungsverhalten während der Bearbeitung, was die Kontrolle der Toleranzen im Vergleich zu vielen anderen Kunststoffen erheblich erleichtert. Der Werkzeugverschleiß ist relativ gering, die Zykluszeit ist stabil, und die Ausschussrate ist leicht zu kontrollieren.

In vielen realen Projekten, CNC-POM-Teile können Aluminium- oder Messingteile mit 30%-60% ersetzen und so die Gesamtkosten senkenund gleichzeitig die mechanischen Anforderungen und die Anforderungen an die Lebensdauer voll erfüllen.

Was bestimmt wirklich den CNC-POM-Preis?

Auswahl der Materialsorte: Der erste Kostenmultiplikator

Einer der wichtigsten Faktoren für die Preisunterschiede bei CNC POM ist die Materialqualität. Viele Käufer achten nur auf den Rohmaterialpreis pro Kilogramm, aber in Wirklichkeit wirkt sich die Sorte in mehrfacher Hinsicht auf die Gesamtkosten aus: Bearbeitungsgeschwindigkeit, Werkzeugstandzeit, Oberflächengüte und Ausschussrisiko.

Beispielsweise ist glasfaserverstärktes POM wesentlich fester als Standard-POM, aber es ist auch abrasiver gegenüber den Werkzeugen, erfordert langsamere Schnittparameter und ist in Bezug auf die Oberflächenqualität schwieriger zu kontrollieren. Infolgedessen ist sein die Gesamtbearbeitungskosten können leicht 40%-120% höher sein als Standard-POM-C oder POM-H, selbst wenn man den höheren Materialpreis nicht berücksichtigt.

Für die meisten mechanischen Teile, Standard POM-C oder POM-H (Delrin) bietet bereits mehr als genug Festigkeit und Verschleißfestigkeit und bietet das beste Preis-Leistungs-Verhältnis.

Geometrie und Tragwerksplanung: Der verborgene Kostentreiber

Bei der CNC-Bearbeitung von Teilen ist die Form eines Bauteils oft wichtiger als seine Größe. Merkmale wie tiefe Hohlräume, dünne Wände, lange Auskragungen oder komplexe 3D-Oberflächen erfordern längere Werkzeuge, langsamere Schnittparameter, zusätzliche Bearbeitungsschritte und mehr Prüfaufwand. All diese Faktoren führen zu einem direkten Anstieg der Maschinenstunden, die bei der CNC-Bearbeitung den Hauptkostentreiber darstellen. In der Praxis kann ein gut optimiertes Design die Bearbeitungskosten von POM-Teilen oft um 20%-40% senken, ohne deren Funktion zu verändern.

| Konstruktionsmerkmal/Anforderung | Typische Beschreibung | Preiseinflussbereich |

|---|---|---|

| Einfache Geometrie | Flache Oberflächen, einfache Löcher, keine tiefen Taschen | Grundlinie (1,0x) |

| Mäßige Komplexität | Mehrfachlöcher, Standardnuten, einfache Profile | +10% - +25% |

| Tiefe Taschen | Taschentiefe > 3× Werkzeugdurchmesser | +20% - +40% |

| Dünne Wände | Wandstärke < 1,5 mm | +20% - +50% |

| Enge innere Ecken | Kleine Radien oder scharfe Innenecken | +15% - +30% |

| Komplexe 3D-Oberflächen | Gekrümmte oder frei geformte Oberflächen | +30% - +70% |

| Mehrere Setups | Repositionierung während der Bearbeitung erforderlich | +20% - +50% |

| 5-Achsen-Bearbeitung | Komplexe Geometrie, die mit 3-Achsen nicht erreicht werden kann | +40% - +100% |

Toleranz-Strategie: Wo viele Projekte Geld verbrennen

POM ist in der Lage, sehr enge Toleranzen einzuhalten, aber das bedeutet nicht, dass enge Toleranzen billig sind. Jeder Schritt mit engeren Toleranzen bedeutet langsamere Schnittparameter, mehr Nachbearbeitungsgänge, mehr Messvorgänge und ein höheres Ausschussrisiko.

Bei realen Industrieprojekten ist ein sehr großer Prozentsatz der Teile in Bezug auf die Toleranz überspezifiziert. Eine einfache Überprüfung, welche Abmessungen wirklich eine hohe Präzision erfordern und welche nicht, kann oft 15%-30% der gesamten Bearbeitungskosten.

Bei der CNC-Bearbeitung haben die Toleranzanforderungen einen direkten und oft unterschätzten Einfluss auf die Endkosten von POM-Teilen. Die folgende Tabelle zeigt die typische Beziehung zwischen Toleranzniveau und Bearbeitungskosten in der realen Produktion.

| Toleranzgrenze | Typischer Bereich | Schwierigkeit der Bearbeitung | Auswirkungen auf die Kosten |

|---|---|---|---|

| Standard | ±0,1 mm | Niedrig | Grundlinie (1,0x) |

| Mittlere Präzision | ±0,05 mm | Mittel | +10% bis +25% |

| Hohe Präzision | ±0,02 mm | Hoch | +30% bis +60% |

| Ultrapräzision | ±0,01 mm oder dichter | Sehr hoch | +60% bis +150% |

Chargengröße und Produktionsstrategie

Der Preis für CNC-POM folgt ebenfalls einer sehr typischen Produktionsregel. Prototypen sind teuer, weil die Kosten für Programmierung, Einrichtung und Vorrichtungen auf sehr wenige Teile entfallen. Mit steigender Stückzahl sinkt der Stückpreis, weil diese Fixkosten wegfallen und der Prozess stabiler und optimierter wird.

Bei langfristigen und stabilen Projekten optimieren die Fabriken oft den Prozess speziell für POM-Teile weiter und erreichen so sehr wettbewerbsfähige Stückkosten bei der Produktion mittlerer und großer Serien.

CNC POM Menge vs. Stückpreis (Referenz)

| Produktion Typ | Typische Menge | Stückpreisniveau | Typische Preisänderung |

|---|---|---|---|

| Prototyp | 1-5 Stück | Sehr hoch | 1,0x - 1,0x (Basislinie) |

| Kleinserie | 10-100 Stück | Hoch → Mittel | ~0,6x - 0,8x |

| Mittelgroße Charge | 100-500 Stück | Mittel | ~0,4x - 0,6x |

| Große Charge | 500+ Stück | Niedrig | ~0,3x - 0,5x |

Typische CNC-POM-Preisspanne (Marktreferenz)

Auf dem weltweiten CNC-Bearbeitungsmarkt fallen typische POM-Teile in der Regel in diese Bereiche:

- Einfache Distanzstücke, Hülsen und Buchsen: $2 - $10 pro Stück

- Funktionsteile mittlerer Präzision: $10 - $60 pro Stück

- Hochpräzise Getriebe- oder Konstruktionsteile: $60 - $300+ pro Stück

Der tatsächliche Preis hängt immer von der Zeichnung, den Toleranzanforderungen, der Oberflächengüte und der Bestellmenge ab.

Vergleich der mechanischen Eigenschaften von POM (Schlüsselqualitäten)

Die folgende Tabelle zeigt die typischen mechanischen Leistungsunterschiede zwischen den gebräuchlichen POM-Typen und wird hauptsächlich verwendet für Auswahl der technischen Materialien.

| Eigentum | POM-C | POM-H (Delrin) | Glasfaser POM | PTFE-gefüllt POM |

|---|---|---|---|---|

| Dichte (g/cm³) | 1.41 | 1.42 | 1.55-1.65 | 1.45 |

| Zugfestigkeit (MPa) | ~60 | ~70 | 85-110 | ~55 |

| Biegefestigkeit (MPa) | ~85 | ~100 | 130-160 | ~80 |

| Elastizitätsmodul (GPa) | ~2.8 | ~3.2 | 5.0-7.0 | ~2.5 |

| Schlagzähigkeit (kJ/m²) | ~8 | ~7 | ~6 | ~5 |

| Reibungskoeffizient | ~0.35 | ~0.35 | ~0.4 | ~0.15 |

| Abnutzungswiderstand | Gut | Sehr gut | Ausgezeichnet | Ausgezeichnet |

| Bearbeitbarkeit | Ausgezeichnet | Ausgezeichnet | Mittel | Gut |

| Materialkosten | $2.0 - $3.5/kg | $2.5 - $4.0/kg | $1.5 - $2.4/kg | $1.7 - $2.4/kg |

Typische Anwendungen und Auswahl

Die Tabelle der mechanischen Eigenschaften zeigt zwar die Leistungsunterschiede zwischen den verschiedenen POM-Sorten, aber in der Praxis ist das nicht der Fall, die richtige Wahl des Materials hängt in erster Linie von der Art der Anwendung und nicht allein von der theoretischen Festigkeit ab. Die Verwendung der richtigen POM-Sorte gewährleistet nicht nur Funktionssicherheit, sondern vermeidet auch unnötige Kosten durch Überspezifikation.

POM Material Application Guide (Kurzfassung)

POM-C (Copolymer) - Universell einsetzbar, bestes Preis-Leistungs-Verhältnis, am einfachsten zu bearbeiten.

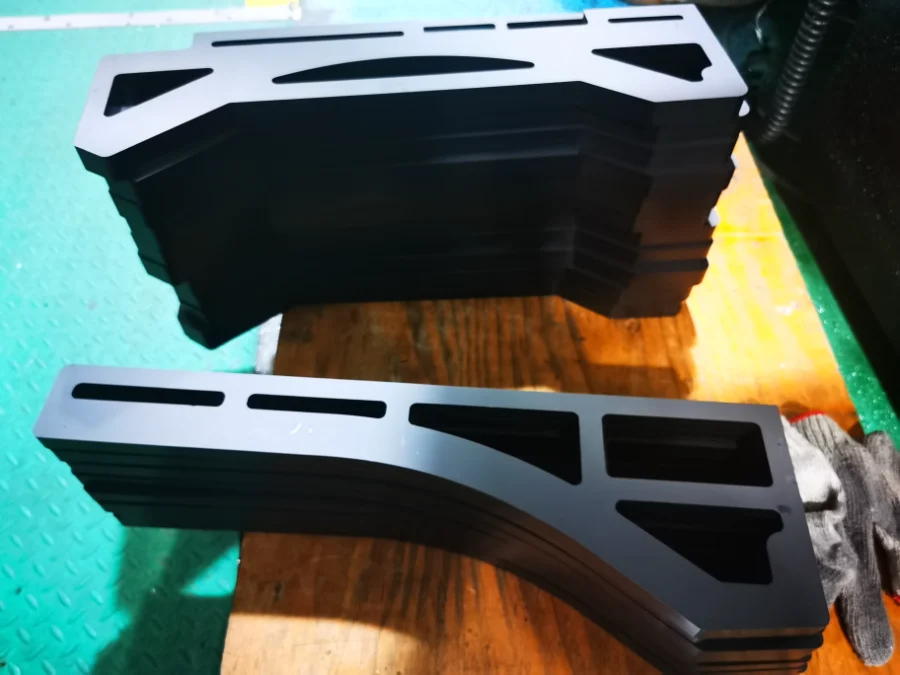

Typische Teile: Nutensteine, Buchsen, Abstandshalter, Zahnräder mit geringer bis mittlerer Belastung, Führungsteile, Rollen, Vorrichtungen und allgemeine mechanische Komponenten.

POM-H (Delrin) - Höhere Festigkeit und Steifigkeit als POM-C, für höher belastete Teile.

Typische Teile: Antriebszahnräder, tragende Buchsen, Nocken, Strukturträger, hochsteife Gleiter und Getriebekomponenten.

Glasfaser POM - Hohe Steifigkeit und strukturelle Festigkeit, aber nicht für gleitende Teile geeignet.

Typische Teile: tragende Halterungen, Rahmen, Befestigungssockel, Strukturgehäuse und Verstärkungselemente.

PTFE-gefülltes POM - Geringe Reibung und Selbstschmierung, entwickelt für Gleitsysteme.

Typische Teile: selbstschmierende Buchsen, Gleitlager, Verschleißpolster, geräuscharme Gleiter, wartungsfreie Führungen und Hochgeschwindigkeits-Gleitkomponenten.

POM Material Schnellauswahltabelle

| Teil Typ | Empfohlenes Material |

|---|---|

| Nutensteine / Buchsen / Allgemeines Konstruktionsteil | ✅ POM-C |

| Hochbelastete Zahnräder / Hochfeste Teile | ✅ POM-H (Delrin) |

| Tragende Strukturkomponenten | ✅ Glasfaser POM |

| Hochgeschwindigkeits-/Wartungsfreie Gleitteile | ✅ PTFE-gefülltes POM |

Wie sich diese Materialunterschiede auf die Kosten der CNC-Bearbeitung auswirken

Obwohl verstärkte oder modifizierte POM-Sorten auf dem Papier in Bezug auf Festigkeit oder Reibung viel besser aussehen, erfordern sie bei der tatsächlichen Bearbeitung in der Regel konservativere Schnittparameter, verursachen einen höheren Werkzeugverschleiß und sind in Bezug auf Oberflächengüte und Maßhaltigkeit schwieriger zu kontrollieren.

Aus diesem Grund wird in vielen Projekten die Verwendung von Standard POM-C oder POM-H anstelle von übermäßig spezifizierten Materialien können die Kosten erheblich gesenkt werden, ohne dass die funktionalen Anforderungen beeinträchtigt werden.

POM gegenüber anderen CNC-Kunststoffen: Kosten und Anwendungslogik

Bei der CNC-Kunststoffbearbeitung geht es bei der Materialauswahl nie nur um die Festigkeit. Nylon ist billiger, aber seine Feuchtigkeitsaufnahme beeinträchtigt die Langzeitstabilität. PTFE hat eine ausgezeichnete chemische Beständigkeit, ist aber schwach und extrem teuer in der Bearbeitung. PEEK ist sehr stabil und hitzebeständig, aber aufgrund seines Preises für die meisten kostensensiblen Projekte nicht geeignet.

POM befindet sich im "Sweet Spot" zwischen Leistung, Bearbeitbarkeit und Kosten, weshalb es in der Maschinenbau- und Automatisierungsindustrie so häufig verwendet wird.

Praktische Vorschläge zur Optimierung der technischen Kosten

In realen Projekten können die Kosten für die CNC-Bearbeitung von POM oft erheblich gesenkt werden, wenn einige einfache Konstruktionsprinzipien angewandt werden: Vermeidung unnötiger Toleranzen von ±0,01 mm, Vermeidung tiefer Blindtaschen und dünner freitragender Wände, Verwendung von POM-C anstelle von Delrin, wo immer dies möglich ist, Konstruktion von Teilen, die in weniger Aufspannungen bearbeitet werden sollen, und Planung der Produktion in angemessenen Losgrößen anstelle von nicht mehr als 5 PC-Aufträgen.

Schlussfolgerung

In der Praxis wird der CNC-POM-Preis nie durch einen einzigen Faktor bestimmt, sondern durch das kombinierte Ergebnis von Materialauswahl, Teilekonstruktion, Toleranzstrategie, Losgröße und Fertigungseffizienz. POM ist nach wie vor einer der kosteneffizientesten technischen Kunststoffe, da es ein außergewöhnliches Gleichgewicht zwischen mechanischer Leistung, Dimensionsstabilität und Bearbeitbarkeit bietet. Durch rationelle technische Entscheidungen und die Zusammenarbeit mit ein erfahrener CNC-Lieferantdie meisten Projekte erreichen können 20%-50% Kostensenkung ohne Abstriche bei der Funktionalität oder Zuverlässigkeit.