In der Automobilzulieferindustrie war die Kostenkontrolle nie eine reine Beschaffungsmaßnahme, sondern vielmehr eine systematische technische Frage. Ganz gleich, ob es sich um Fahrwerksteile, Gehäuse, Wellen, Buchsen oder Strukturteile aus Kunststoff für den Innenraum handelt, selbst wenn ein einzelnes Teil nur um ein paar Cent reduziert wird, kann sich dies über den gesamten Lebenszyklus des Fahrzeugs zu einem enormen Kostenvorteil auswachsen.CNC-Bearbeitungwird aufgrund seiner hohen Präzision, guten Stabilität und starken Anpassungsfähigkeit häufig bei der Probenherstellung eingesetzt, Kleinserieund die Produktion von Automobilteilen in mittleren Serien. Allerdings werden viele Einkaufs-und Engineering-Personal, dass: scheinbar ähnliche Teile können sehr große Preisunterschiede zwischen den verschiedenen Fabriken haben.Dies ist genau, weil: Automotive CNC-Bearbeitung Kosten ist nicht einfach "Arbeitsstunden × Stückpreis", sondern eine umfassende Kosten gemeinsam durch Design, Prozess, Qualität, Präzision Anforderungen, und Ausrüstung System bestimmt.

Was ist CNC-Bearbeitung in der Automobilindustrie?

Die CNC-Bearbeitung von Automobilteilen ist ein Fertigungsverfahren, bei dem CNC-Werkzeugmaschinen (CNC-Bearbeitungszentren, Fräs-Dreh-Maschinen, CNC-Drehmaschinen usw.) eingesetzt werden, um Metall- oder technische Kunststoffteile für die Automobilindustrie mit hoher Präzision und hoher Konsistenz zu bearbeiten.

Typische Anwendungen sind:

Fahrgestellstrukturteile, Halterungen, Verbindungsteile

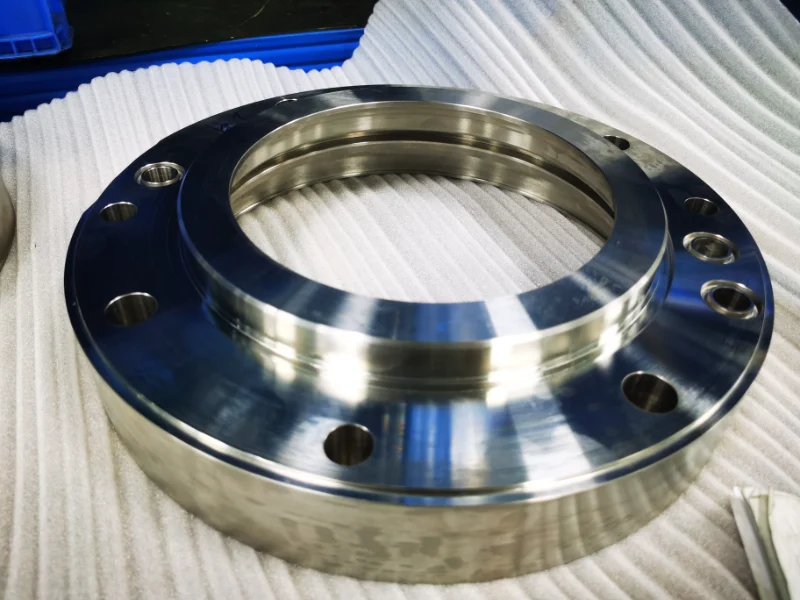

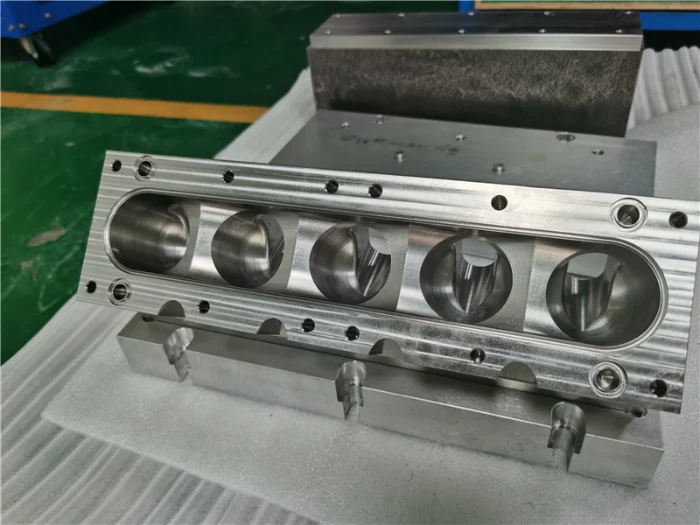

Verschiedene Gehäuse (Motorgehäuse, Getriebegehäuse, Pumpengehäuse, usw.)

Wellenteile, Buchsen, Laufbuchsen, hülsenförmige Teile

Innenrahmen aus Kunststoff, tragende Strukturteile, Knöpfe, Drehknöpfe

Verschiedene funktionale Montageflächen, Dichtungsflächen und Gegenflächen

Die CNC-Bearbeitung in der Automobilindustrie umfasst hauptsächlich folgende Aufgaben:

Musterbau, Anlaufphase vor der Massenproduktion, Produktion kleiner und mittlerer Serien, Präzisionsoberflächenbearbeitung und andere wichtige Aufgaben.

Symmetrische Strukturen können schnell hergestellt werden durch CNC-Drehen. Teile mit komplexen Strukturen erfordern manuelles Fräsen Maschinen oder Präzisions-CNC-Maschinen mit drei oder fünf Achsen zum Präzisionsfräsen. Symmetrische Teile wie Wellenteile, Buchsen und Hülsenteile haben eine wesentlich höhere Bearbeitungsgeschwindigkeit als gefräste präzisionsgeformte Teile.

Aus welchen Teilen bestehen die Kosten für die CNC-Bearbeitung in der Automobilindustrie?

A Professionelles CNC-Angebot für Automobilteile umfasst in der Regel die folgenden Teile:

Programmierungskosten :

Professionelle Programmierer stellen die Bearbeitungsprogramme und -schritte nach den erhaltenen Zeichnungen und Maßvorgaben sowie den Angaben zu den Einstellungen der Bearbeitungsparameter (Markierung der Spindeldrehzahl / Vorschubgeschwindigkeit / Bohrtiefe und -geschwindigkeit) ein.

Vorrichtungs- und Werkzeugkosten :

Bei Werkstücken mit besonderen strukturellen Abmessungen oder relativ weichen technischen Kunststoffen müssen mögliche Vibrationen und Verschiebungen während der Bearbeitung berücksichtigt werden. Die meisten von ihnen müssen im Voraus Vorrichtungen anfertigen, die der Bearbeitungsform und den Materialanforderungen entsprechen, um ein reibungsloses Fräsen zu gewährleisten.

Kosten der maschinellen Bearbeitung :

Einseitige Fräsbearbeitung mit einfacher Struktur kann manuelle Fräsmaschinen für eine schnelle Bearbeitung verwenden. Verglichen mit der dreiachsigen/vierachsigen/fünfachsigen CNC-Bearbeitung kann dies die Bearbeitungskosten pro Zeiteinheit erheblich senken. Für symmetrische Teile mit Buchsen können Drehbänke für die schnelle Bearbeitung verwendet werden. Komplexe mehrseitige Strukturteile erfordern eine mehrachsige CNC-Bearbeitung für Präzisionsfräsen oder Bohr- und Gewindeschneidverfahren.

Kosten für Werkzeuge und Werkzeugverschleiß :

Gusseisen, Aluminiumlegierungen und andere Metalle können mit diamantbeschichteten Hartmetallfräsern bearbeitet werden; Edelstahl, legierter Stahl, gehärteter Stahl und Titanlegierungen erfordern meist relativ teure Werkzeuge wie Feinstkorn-Hartmetallfräser. CBN / PCD-Beschichtung / Keramikwerkzeuge zum Fräsen, um die Bearbeitung abzuschließen.

ABS / PP / PE / PE POM und andere Materialien können mit relativ preiswerten Hartmetallwerkzeugen entfernt werden; PA / PC / PMMA / PEEK / PPS / glasfaserverstärkte Kunststoffe erfordern polierte Hartmetall-, Diamant- oder PKD-beschichtete Hartmetallwerkzeuge, um schwierige Bearbeitungsprobleme wie Materialverschleppung, leichtes Schmelzen, leichte Rissbildung und hohe Härte und Steifigkeit wirksam zu überwinden.

Kosten für Inspektion und Qualität :

Stichprobenprüfungen können die Zeitkosten senken. Eine vollständige Inspektion erhöht den Zeitaufwand erheblich, und die Kosten steigen natürlich. Es wird empfohlen, eine Stichprobenprüfung plus eine Prüfung der wichtigsten Merkmale durchzuführen, wodurch die Bearbeitungskosten erheblich gesenkt werden können.

Management und Herstellungskosten :

Standardisierte Bearbeitungssystemparks erfordern ein systematisches und standardisiertes Management. Im Vergleich zur CNC-Bearbeitung in kleinen Werkstätten sind die Kosten etwas höher, aber die Fehlerquote und Produktionsstreitigkeiten können erheblich reduziert werden. Gleichzeitig gibt es engagiertes Personal für die Koordination und zuverlässige Dienstleistungen wie Besprechungen und Ferneinstellung und -optimierung, was die Präzisionsbearbeitung von Automobilteilen besser unterstützen kann.

Fehlerquote und Risikokosten :

Teile mit hoher Bearbeitungstoleranz und Präzisionsanforderungen haben eine 3-10% Fehlerquote bei der Endkontrolle, so dass dieser Teil des Verlustes auch das Bearbeitungsangebot erhöht. Dies kann durch professionelle und zuverlässige Ingenieure verbessert werden, die vor der Bearbeitung Gespräche führen und die Anforderungen an unwesentliche Bearbeitungsmerkmale "lockern".

Wie werden die Kosten für die CNC-Bearbeitung in der Automobilindustrie normalerweise berechnet?

Innerhalb der Fabrik wird in der Regel nach folgender Logik vorgegangen:

Gesamtkosten = (Maschinenzykluszeit × Stundensatz) + (Arbeits-/Hilfszeit) + (Werkzeugverbrauch) + (Amortisation der Vorrichtungen) + (Qualitätskosten) + (Verwaltungskosten)

Darunter:

Einfache Teile: die Hauptkosten liegen in der Maschinenzeit

Komplexe Teile: Die Hauptkosten liegen in der Anzahl der Rüstvorgänge, der Rüstzeit und der Qualitätskontrolle

Kleinserien: Ein sehr hoher Anteil entfällt auf Engineering und Amortisation von Vorrichtungen

Große Chargen: Zykluszeit und Stabilität bestimmen die Kosten

Das ist auch der Grund:

Der Unterschied im Stückpreis zwischen 1 Stück, 100 Stück und 1000 Stück kann ein Mehrfaches oder sogar mehr als das Zehnfache betragen.

Übliche Anwendungsszenarien für die CNC-Präzisionsbearbeitung in der Automobilindustrie

Die CNC-Technik wird in der Automobilindustrie hauptsächlich für die folgenden Arten von Teilen eingesetzt:

Fahrwerkssystem: Halterungen, Befestigungssitze, Lenkungsstrukturteile

Stromversorgungssystem: Gehäuse, Endabdeckungen, Pumpenkörper, funktionelle Schnittstellenteile

Getriebesystem: Wellen, Buchsen, Verzahnungen, Laufbuchsen

Neue Energie: Motorgehäuse, Batteriestrukturteile, Kühlsystemteile

Innere Strukturen: Rahmenteile aus Kunststoff, Trägerteile, Befestigungssockel

Die gemeinsamen Merkmale dieser Teile sind:

Entweder ist die Struktur komplex, oder die Anforderungen an die Präzision sind hoch, oder es ist eine langfristige stabile Konsistenz erforderlich.

Hauptfaktoren, die die Kosten der CNC-Bearbeitung im Automobilsektor beeinflussen

Materialtyp (Aluminium, Stahl, Kupfer, Edelstahl, Gusseisen, Kunststoff):

Aluminium, Gusseisen und gewöhnliche Kunststoffe wie POM und ABS haben niedrigere Kosten. Messing, Bronze, rostfreier Stahl und PEEK, PMMA, Glasfaser, Kohlefaser und andere technische Verbundkunststoffe haben höhere Rohmaterialkosten.

Strukturelle Komplexität (dünne Wände, tiefe Kavitäten, Mehrflächenbearbeitung):

Zu dünne Wandstärken und komplexe, tiefe Kavitätenstrukturen führen leicht zu Rissen im Werkstück oder zu Problemen mit dem Werkzeug. Die Mehrseitenbearbeitung, bei der die Vorrichtungen gewechselt werden müssen, führt leicht zu Montagefehlern. Das Werkstück kann für die Bearbeitung in zwei oder mehr Strukturen aufgeteilt und dann geschweißt und zusammengebaut werden, was die Effizienz der Bearbeitung erheblich verbessern und die Ausschussrate verringern kann.

Anforderungen an Toleranz und geometrische Toleranzen:

Zu hohe Toleranzanforderungen und unnötige geometrische Toleranzen erfordern einen höheren Aufwand an Werkzeugmaschinen und erhöhen gleichzeitig die Ausschussrate. Es ist möglich, die Anforderungen an die Bearbeitungsgenauigkeit und die Toleranzen für unwesentliche Nutenbohrungen und andere Merkmale angemessen zu reduzieren, die Arbeitseffizienz zu verbessern und die Produktionskosten pro Stück zu senken.

Anzahl der Aufstellungen und Verfahrensweg:

Versuchen Sie, den Wechsel der Spannvorrichtung und die Anpassung der Werkstücklage auf ein Minimum zu reduzieren. Einfache Werkstücke können mit drei Achsen schnell bearbeitet werden. Komplexe mehrteilige Teile können mit vier- oder fünfachsigen Maschinen bearbeitet werden. Gleichzeitig kann nach der fünfachsigen Bearbeitung der Oberflächen das Erodieren / die dreiachsige Bearbeitung hinzugefügt werden, um überschüssiges Material zu entfernen, was die fünfachsige Bearbeitungszeit erheblich verkürzen, die Kosten effektiv senken und die Oberflächengüte des Werkstücks verbessern kann.

Chargengröße:

Die Bearbeitungskosten für Muster sind in der Regel hoch. Mit zunehmender Stückzahl können die Bearbeitungskosten pro Stück erheblich gesenkt werden.

Automatisierungsgrad:

Effiziente und präzise Bearbeitungsmaschinen können die Zeit für manuelle Eingriffe erheblich reduzieren, die Oberflächengüte von Automobilteilen wirksam gewährleisten und die manuelle Beteiligung am Bearbeitungsprozess angemessen reduzieren, was zu einer besseren Kostensenkung führt.

Anforderungen an das Qualitätssystem:

ISO- und andere Qualitätszertifikate in Verbindung mit den in der Industrie üblichen Toleranzklassen für die Bearbeitung können die Kosten für Automobilteile gut kontrollieren.

10 praktische Methoden zur Senkung der CNC-Bearbeitungskosten in der Automobilindustrie

Berücksichtigung von DFM (Herstellbarkeit) in der Entwurfsphase

Vermeiden Sie unnötige Ultrapräzisionstoleranzen

Vermeiden Sie kostenintensive Strukturen wie tiefe und schmale Schlitze, tiefe Hohlräume, kleine R-Ecken

Verwendung herkömmlicher Materialien und gängiger Werkzeugspezifikationen

Kombinieren Sie Fräs-, Dreh- und Erodierprozesse sinnvoll, um die Anzahl der Aufspannungen zu reduzieren.

Versuchen Sie, die Bezugspunkte zu vereinheitlichen und die Kosten für die Kontrolle der Toleranzkette zu reduzieren.

Angemessene Erhöhung der Losgröße, um die Kosten für die Einzelteilproduktion und die Anpassung der Vorrichtungen zu senken

Automatisierte Bearbeitung für ausgereifte Teile in Betracht ziehen

Vermeiden Sie häufige Änderungen der Entwurfsparameter

Frühzeitige Beteiligung des Bearbeitungsherstellers an der Prozessoptimierung und Vereinfachung des Bearbeitungsprogramms

In Wirklichkeit sind 30%-70% der Bearbeitungskosten vieler Teile tatsächlich "konstruiert".

Wie wählt man einen kostengünstigen CNC-Bearbeitungsdienstleister für die Automobilindustrie aus?

Ein qualifizierter CNC-Zulieferer für Automobilteile sollte über folgende Eigenschaften verfügen:

Technische Fähigkeiten

Sie müssen die funktionalen Zusammenhänge hinter den Zeichnungen verstehen: Sie müssen in der Lage sein, die Funktionsbereiche zu verstehen, die für die Kunden wichtig sind,

Sie sind in der Lage, DFM- und Kostenoptimierungsvorschläge zu unterbreiten und schwer zu bearbeitende Bereiche rechtzeitig zu kommunizieren und zu optimieren.

Leistungsfähigkeit der Ausrüstung

Sinnvolle Konfiguration von 3-Achsen / 4-Achsen / 5-Achsen / Fräsen-Drehen / EDM / CNC-Schleifen und anderen Verfahren

Es ist besser, Erfahrung mit der Automatisierung oder der Stapelverarbeitung zu haben, um zu vermeiden, dass Ihre Kfz-Teile zwischen verschiedenen Fabriken hin- und hergeschoben und bearbeitet werden, was zu unerwarteten Verlusten und höheren Bearbeitungszeitkosten führt.

Das Qualitätssystem

Mindestens haben: ISO9001 / IATF16949

Erfahrung mit PPAP, CPK, SPC

Kostenlogik

Das Angebot ist nicht willkürlich und kann die Kostenzusammensetzung erklären und die Bearbeitungskosten der Bearbeitungsmerkmale grob interpretieren

Kann bei Änderungen der Chargengröße Wege zur Kostensenkung und optimierte Designvorschläge liefern.

Erfahrung in der Industrie

Es ist besser, Fahrwerksteile / Gehäuse / Wellen / Strukturteile / Motorblöcke gemacht zu haben

Verstehen des Rhythmus und der Anlaufregeln von Automobilprojekten

Schlussfolgerung

CNC-Bearbeitung in der Automobilindustrie Die Kosten sind nie einfach eine Frage der Preisverhandlung, sondern das Ergebnis systematischer technischer Entscheidungen. Vom Teiledesign, der Materialauswahl, der strukturellen Komplexität, der Toleranzdefinition, der Prozessplanung, der Ausrüstungskonfiguration bis hin zur Fähigkeit der Zulieferer - jeder Schritt bestimmt direkt die endgültigen Herstellungskosten. In der Praxis sind 30% bis 70% der Bearbeitungskosten bereits in der Anfangsphase "eingeplant". Nur durch die Kombination von gutem Design, angemessener Prozessplanung, stabilen Fertigungssystemen und fähigen Zulieferern können Unternehmen eine langfristige, nachhaltige Kostenoptimierung erreichen, anstatt kurzfristig die Preise zu senken.