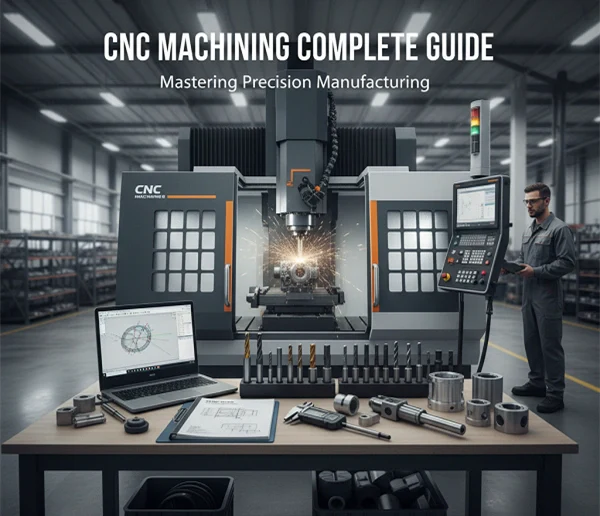

Die CNC-Bearbeitung (Computer Numerical Control) ist ein hochpräzises Fertigungsverfahren, bei dem Computerprogramme zur Steuerung von Werkzeugmaschinen eingesetzt werden, um Metall- oder Kunststoffteile automatisch zu schneiden. Ihre Hauptvorteile liegen in der hohen Präzision, der hohen Effizienz und der starken Wiederholbarkeit.

Nachfolgend finden Sie eine detaillierte Einführung in die Standardausführungsschritte von Vollständiger Leitfaden für die CNC-Bearbeitung:

Produktdesign und 3D-Modellierung (Design & CAD-Modellierung)

Entwerfen Sie dreidimensionale Teilemodelle mit professionellen CAD Software (z.B., SolidWorks, AutoCAD, oder CATIA);

Definieren Sie kritische Maße, Toleranzen, Gewindespezifikationen, Fasen und Passformanforderungen;

Exportieren Sie Dateien in Standardformaten wie .STEP, .IGES, oder .DXF;

Berücksichtigen Sie bei der Konstruktion Bearbeitungszugaben, um die Prozessstabilität zu gewährleisten.

Zielsetzung: Generierung von ingenieurskonformen 3D-Modellen mit genauen Daten für die Programmierung und Prozessplanung.

Prozessplanung & CAM-Programmierung

Importieren Sie CAD-Modelle in CAM Software (z. B. Mastercam, Fusion 360, UG NX);

Werkzeugmaschinentyp auswählen (z.B., 3-Achse, 4-Achsen, oder 5-Achsen CNC-Maschine);

Stellen Sie Schneidwerkzeuge, Drehzahl (RPM), Vorschub und Schnitttiefe ein;

Simulieren Sie Werkzeugwege, um Störungen oder Kollisionen zu vermeiden;

Ausgabe G-Code und M-Code-maschinell erkennbare Steueranweisungen.

Zielsetzung: Umsetzung von Konstruktionszeichnungen in ausführbare Bearbeitungsprogramme für eine präzise und effiziente Bearbeitung.

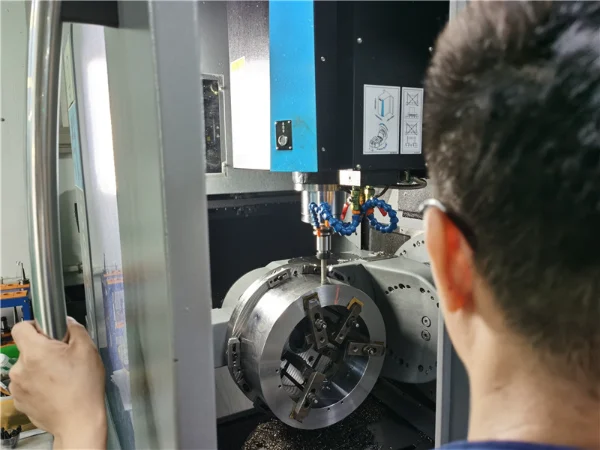

Einrichten der Maschine und Aufspannen des Werkstücks

Auswahl geeigneter Werkzeuge (Fräser, Bohrer, Gewindebohrer usw.) und Vorrichtungen (Schraubstöcke, Magnetspannplatten, Lehren usw.);

Befestigen Sie das Werkstück sicher auf dem Arbeitstisch, um eine stabile Positionierung zu gewährleisten;

Kalibrieren Sie die Werkzeuglänge, die Werkzeugeinstellpunkte und legen Sie den Koordinatenursprung des Werkstücks fest;

Überprüfen Sie den Zustand der Maschine: Kühlmittel, Schmiermittel, Luftdruck, Stromversorgung und Sicherheitseinrichtungen.

Zielsetzung: Sicherstellen, dass die Ausrüstung in optimalem Zustand ist, um Maßabweichungen aufgrund von Spannfehlern oder Ausrüstungsstörungen zu vermeiden.

Trockenübung und Simulation

Führen Sie einen Trockenlauf durch, um die Werkzeugwege zu überprüfen;

Simulieren Sie den Bearbeitungsprozess mit Hilfe der CAM-Simulation oder des Maschinensteuerungssystems;

Prüfen Sie auf Programmfehler, Werkzeugkollisionen oder Verletzungen der Bahngrenzen;

Durchführung von Probeschnitten in kritischen Bearbeitungsbereichen zur Überprüfung von Abmessungen und Oberflächenqualität.

Zielsetzung: Vermeidung von Werkzeugkollisionen und Materialverschwendung, um die Sicherheit und Zuverlässigkeit des Programms zu gewährleisten.

Grobzerspanung

Schnelles Entfernen von überschüssigem Material aus dem Rohling mit größeren Vorschubgeschwindigkeiten und Schnitttiefen;

Verwenden Sie verschleißfeste Werkzeuge (z. B. Hartmetallwerkzeuge), um die Effizienz zu erhöhen;

Behalten Sie einen kleinen Betrag für spätere Vorarbeiten ein;

Überwachen Sie den Werkzeugverschleiß und die Temperaturänderungen des Werkstücks während der Bearbeitung.

Zielsetzung: Schnelles Ermitteln der allgemeinen Kontur des Werkstücks als stabile Grundlage für nachfolgende Nachbearbeitungen.

Semi-Finishing & Finishing

Stellen Sie die Schnittparameter ein und verwenden Sie hochpräzise Werkzeuge zur Maßkorrektur;

Konzentrieren Sie sich auf die Bearbeitung von kritischen Oberflächen, Passbohrungen und hochpräzisen Bereichen;

Gratentfernung durchführen und Fase Schleifen an den Werkstückkanten gegen Ende der Bearbeitung;

Kontrolle der Abmessungstoleranzen innerhalb der Konstruktionsspezifikationen;

Beim Schlichten werden in der Regel niedrigere Vorschubgeschwindigkeiten und geringere Schnitttiefen verwendet;

Sicherstellen, dass die Oberflächenrauhigkeit den Konstruktionsanforderungen entspricht (z. B. Ra ≤ 0,8μm).

Nach der CNC-Bearbeitung müssen die Teile entgratet werden. ISO 13715 Normen:

Funktionsfläche Grathöhe ≤ 0,05 mm

Passende Oberflächen erfordern C0,3-C0,5mm Fasen

Automatisiertes Schleifen mit 6-achsigen Robotern und Nylon-Schleifköpfen (3000 U/min)

Zielsetzung: Erreichen einer hohen Maßgenauigkeit und einer glatten Oberfläche.

Unterschiede zwischen 3-Achsen-, 4-Achsen- und 5-Achsen-CNC-Bearbeitung und empfohlene Auswahl

3-Achsen cnc-Bearbeitung: Einfach und effizient, geeignet für einfache Strukturen

3-Achsen-Bearbeitung: Einfach und effizient, geeignet für einfache Strukturen

Grundsatz: Das Werkzeug bewegt sich entlang der X-, Y- und Z-Achse, während das Werkstück stationär bleibt.

Anwendbare Teile:

Ebene, Rillen, Löcher, 2D-Konturen (z. B. Instrumententafeln und Halterungen)

Einfache 3D-Flächen (mehrfaches Einspannen erforderlich)

Vorteile:

Niedrige Kosten: Das Gerät hat eine einfache Struktur, was zu niedrigen Wartungs- und Betriebskosten führt.

Hohe Effizienz: Durch einfache Bearbeitungswege und schnelle Programmierung eignet sich die Maschine für die Produktion kleiner bis mittlerer Stückzahlen (z. B. 50-5.000 Teile).

Stabile Präzision: Das Problem der Nulldurchgangsgeschwindigkeit des Kugelfräsers kann durch Prozessoptimierung gemildert werden, wodurch er sich für Formen mit geringen Präzisionsanforderungen eignet.

Beschränkungen:

Komplexe Oberflächen können nicht bearbeitet werden; die Seitenbearbeitung erfordert mehrere Aufspannungen, was leicht zu Fehlern führen kann.

Bei der Bearbeitung von tiefen Kavitäten oder speziell geformten Bohrungen sinkt die Effizienz erheblich.

Empfohlene Anwendungen:

Unternehmen mit begrenzten Budgets, die schnell einfache Teile herstellen müssen.

Bearbeitung von Nicht-Kernkomponenten in der Luft- und Raumfahrt- sowie in der Automobilindustrie (z. B. Halterungen aus Aluminiumlegierungen).

4-Achsen-CNC-Bearbeitung: Flexibel und effizient, geeignet für mehrflächige Teile.

Das Prinzip: Durch Hinzufügen einer Drehachse (A oder B) zu einem dreiachsigen Bearbeitungssystem kann das Werkstück gedreht werden, so dass das Werkzeug aus mehreren Winkeln bearbeitet werden kann.

Anwendbare Teile:

Zylindrische Teile, Teile mit seitlichen Löchern (wie Turbinen, Schneckenräder und Propeller);

Kastenförmige Teile, polyedrische Teile (bei denen mehrere vertikale Flächen kontinuierlich bearbeitet werden müssen);

Vorteile:

Reduzierte Spannzeiten: Mehrere Flächen können in einer einzigen Aufspannung bearbeitet werden, was die Effizienz um 30%-50% erhöht.

Verbesserte Präzision: Die präzise Positionierung der Drehachse vermeidet sekundäre Spannfehler und eignet sich daher für schräge Oberflächen oder Merkmale mit spezifischen Winkeln.

Die Kosten sind kontrollierbar: Die Kosten für die Ausrüstung sind ähnlich wie bei einem dreiachsigen Bearbeitungssystem, aber die Bearbeitungskapazität ist wesentlich höher.

Beschränkungen:

Bei intensiver Nutzung kann es zu einem hohen Verschleiß des Schneckengetriebes kommen.

Komplexe Teile erfordern eine häufige Anpassung des Drehachsenwinkels, was die Programmierung erschwert.

Empfohlene Anwendungen:

Unternehmen mit begrenzten Budgets, die komplexe gekrümmte Oberflächen bearbeiten müssen (z. B. Formen und Pharmazeutika).

Nicht zum Kerngeschäft gehörende Präzisionsteile in der Luft- und Raumfahrtindustrie (z. B. Schuhformen und Schaufensterpuppen).

5-Achsen-CNC-Bearbeitung: Vielseitig und präzise, geeignet für die High-End-Fertigung.

Grundsatz: Wenn ein 3-Achsen-Bearbeitungszentrum um zwei Drehachsen (zwei der A/B/C-Achsen) erweitert wird, kann das Werkzeug das Werkstück in einem beliebigen Winkel anfahren.

Anwendbare Teile:

Komplexe gekrümmte Oberflächen (wie z. B. Flugzeug- und Turbinenschaufeln);

Speziell geformte Strukturteile (z. B. orthopädische Implantate und optische Linsen);

Formhohlraumteile (die ein einstufiges Gießen erfordern).

Vorteile:

Mehrseitenbearbeitung in einer einzigen Aufspannung: Vermeidet Interferenzen, Über- und Unterschneidungen und erhöht die Effizienz um mehr als 50%.

Ultrahohe Präzision: Erreicht Submikron-Ebenen (±0,001 mm), geeignet für High-End-Anwendungen wie Optik und Medizintechnik.

Breite Materialkompatibilität: Geeignet für die Bearbeitung harter Materialien wie Titanlegierungen und Keramiken.

Beschränkungen:

Hohe Ausrüstungskosten: 2-3 Mal so hoch wie bei einem Drei-Achsen-Bearbeitungszentrum, und komplexe Wartung und Bedienung.

Hoher Programmieraufwand: Erfordert Mehrachsen-Werkzeugwegplanung, Kollisionserkennung und Vektorsteuerung der Werkzeugachse.

Empfohlene Anwendungen:

Bearbeitung von Kernkomponenten in der High-End-Fertigungsindustrie wie Luft- und Raumfahrt, Energie und Stromerzeugung.

Teile, die eine extrem hohe Präzision erfordern (z. B. künstliche Gelenke) in der Medizin- und Präzisionsinstrumentenindustrie.

Drahterodieren (EDM)

Bei der CNC-Bearbeitung ist das Erodieren ein wichtiger Prozess für die Bearbeitung von Werkstoffen mit hoher Härte (HRC 50+) und komplexen Hohlräumen. Es entfernt auch überschüssiges Material von gefrästen Teilen, um Verformungen zu vermeiden:

Schnelles Drahterodieren

Beschreibung: Beim Hochgeschwindigkeits-Drahterodieren (WEDM-HS) wird ein Molybdändraht als Elektrode verwendet, der sich mit einer Geschwindigkeit von 8-10 m/s hin und her bewegt. Es entfernt Metall durch Funkenentladung und erzielt einen einzigen Schnitt.

Genauigkeit: ±0,01mm, Oberflächenrauhigkeit Ra 1,25-2,5μm, für allgemeine Bearbeitungsanforderungen.

Verarbeitungsgeschwindigkeit: Die Schnittgeschwindigkeiten sind im Allgemeinen von 20-40 mm²/min auf über 100 mm²/min gestiegen, mit einem Maximum von 260 mm²/min.

Bearbeitungskosten: Geringe Kosten, einfache Struktur und erschwinglich, so dass es sich für die Bearbeitung von großen Mengen mit geringer Präzision eignet.

Medium Drahterodieren

Beschreibung: Mitteldrahterodiermaschinen (MS-WEDM) gehören zur Kategorie der Hochgeschwindigkeits-Drahterodiermaschinen und ermöglichen Mehrfachschnitte. Das Schruppen mit Molybdändraht erfolgt mit hohen Geschwindigkeiten (8-12 m/s), während das Schlichten mit niedrigeren Geschwindigkeiten (1-3 m/s) erfolgt.

Präzision: ±0,003 mm, Oberflächenrauhigkeit Ra 0,65 μm, was zu einer höheren Bearbeitungsqualität als beim schnellen Drahtschneiden führt.

Verarbeitungsgeschwindigkeit: Entspricht dem schnellen Drahtschneiden, wobei die Geschwindigkeit zur Verbesserung der Qualität bei Mehrfachschnitten reduziert wird.

Verarbeitungskosten: Ein ausgewogenes Verhältnis zwischen Kosten und Effizienz, wobei die Vorteile des schnellen Drahtschneidens erhalten bleiben und die Qualität durch Mehrfachschnitte verbessert wird. Geeignet für mittelpräzise Bearbeitungen.

Langsames Drahterodieren

Beschreibung: Beim Drahterodieren mit niedriger Geschwindigkeit (WEDM-LS) wird eine langsame, unidirektionale Drahtelektrode verwendet, die sich mit einer Geschwindigkeit von unter 0,2 m/s bewegt und nach der Entladung unterbrochen wird.

Genauigkeit: ±0,001 mm, Oberflächenrauhigkeit Ra mindestens 0,05 μm, dadurch hohe Bearbeitungsqualität. Bearbeitungsgeschwindigkeit: Maximal 400 mm/min, langsamer als schnelles Drahtschneiden, was zu einer hochwertigen Bearbeitung komplexer Teile führt.

Bearbeitungskosten: Hohe Kosten und teure Ausrüstung, mit Einweg-Elektrodendraht. Geeignet für hochpräzise, komplexe Formenbearbeitung.

Die Unterschiede zwischen schnellem Drahterodieren, langsamem Drahterodieren und mittlerem Drahterodieren:

Schnelles Drahterodieren

Bietet die höchste Bearbeitungsgeschwindigkeit und eignet sich für einfache Formen, dünnwandige Teile, flache Oberflächen und hohe Oberflächenrauhigkeit.

Anwendungen: Schnelle Zerspanung und Herstellung von Formen oder Teilen geringer bis mittlerer Präzision. Geeignet für kleine bis mittelgroße Produktionsserien mit engen Terminen.

Medium Drahterodieren

Bietet Geschwindigkeit und Genauigkeit zwischen Hochgeschwindigkeits- und Langsamkeits-Drahterodieren und sorgt für einen Ausgleich zwischen Bearbeitungszeit und Oberflächenqualität.

Anwendungen: Bearbeitung von Formen und mittelpräzises Schneiden von mechanischen Teilen. Geeignet für die Massenproduktion oder wenn ein Gleichgewicht zwischen Präzision und Effizienz erforderlich ist.

Langsames Drahterodieren

Bietet langsamere Bearbeitungsgeschwindigkeiten, aber hohe Präzision und Oberflächenqualität bei minimaler thermischer Verformung, wodurch es sich für komplexe und präzise Bearbeitungen eignet.

Anwendungen: Bearbeitung hochpräziser Teile mit hoher Oberflächenqualität, z. B. in der Luft- und Raumfahrt, bei medizinischen Geräten und im hochwertigen Formenbau.

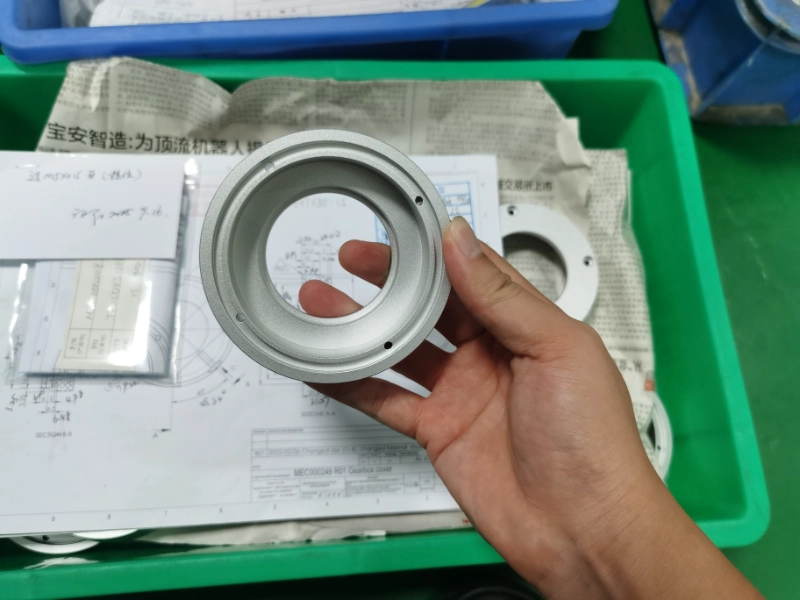

Inspektion und Qualitätskontrolle

Nachbearbeitungsmessungen werden mit speziellen Werkzeugen durchgeführt:

Messschieber, Bügelmessschrauben, Tiefenmessgeräte (für schnelle Kontrollen)

Koordinatenmessmaschine (CMM) (hochpräzise Maßkontrolle)

Oberflächenrauhigkeitsprüfer (Ra-Wert-Messung)

Geometrische Genauigkeitskontrollen (Rechtwinkligkeit, Konzentrizität, Ebenheit usw.)

Prüfergebnisse werden dokumentiert und archiviert, Prozessparameter werden bei Abweichungen zeitnah angepasst.

Zielsetzung: Sicherstellen, dass jedes Teil die Toleranzanforderungen und Kundenstandards erfüllt (z. B., ISO 2768).

Nachbearbeitung und Veredelung

Manuelles Entfernen von Graten an Stellen, die für Schleifwerkzeuge unzugänglich sind, und Reinigen von Werkstücken;

Führen Sie die erforderlichen Oberflächenbehandlungen durch:

Polieren, Sandstrahlen, Eloxieren, Galvanik, Passivierung, usw.;

Teilenummern markieren oder lasergravieren;

Verpacken Sie das Produkt schützend, um Transportschäden zu vermeiden.

Zielsetzung: Verbesserung des Aussehens, der Korrosionsbeständigkeit und der funktionellen Leistung des Produkts.

Datenfeedback & Prozessoptimierung

Speichern Sie Bearbeitungsparameter, Werkzeugstandzeiten und Prüfdaten;

Fassen Sie Ihre Erfahrungen zusammen, um Werkzeugwege, Vorrichtungskonstruktionen oder Schnittparameter zu optimieren;

Aufbau einer standardisierten CNC-Bearbeitungsdatenbank;

Bieten Sie wiederholbare, rückverfolgbare Prozesslösungen für ähnliche Teile.

Zielsetzung: Kontinuierliche Verbesserung, Steigerung der Produktionskonsistenz und -effizienz.

Zusammenfassung von CNC Machining Complete Guide

CNC-Bearbeitung ist eine hochautomatisierte Präzisionsfertigungstechnologie, bei der sich jeder Schritt - von der Entwurfsmodellierung bis zur Prüfoptimierung - direkt auf die Qualität der Teile und die Effizienz der Produktion auswirkt.

Durch standardisierte Prozesse, wissenschaftliche Programmierung und strenge Inspektion werden hohe Präzision, Stabilität und Konsistenz der Produktionsergebnisse erreicht. Wenn Sie CNC-gefertigte Komponenten zu produzieren haben, wenden Sie sich an Weldo Bearbeitung für das neueste Angebot.