Sonstige Fertigungsdienstleistungen

Übersicht

Unsere "Other Manufacturing Services" bieten flexible, kosteneffiziente Produktionsmöglichkeiten über die CNC-Bearbeitung hinaus - einschließlich Aluminium-Extrusion, Blechfertigungund 3D-Druck. Diese sich ergänzenden Funktionen helfen Ihnen, komplexe Teile zu fertigen, die Kosten zu optimieren und das Prototyping oder die Produktion zu beschleunigen.

Toleranz: Bis zu 0,005 Zoll.

Material: Technischer Kunststoff, Metall, Polymer.

Anmeldung:Luft- und Raumfahrt,AutomobilMedizinisches Gerät, Unterhaltungselektronik, neue Energie.

Lieferfrist: 1-10 Tage

Preis: 5-200 usd/PCs

MOQ: Von Prototyp zu Kleinserie(Massenproduktion)

Was sind unsere anderen Fertigungsdienstleistungen?

Diese Kategorie umfasst drei zentrale Verfahren zur Herstellung von Einzelteilen, die in der Automobilindustrie, der Elektronik, bei Konsumgütern, Industrieanlagen und im Prototypenbau zum Einsatz kommen:

Aluminium-Strangpressen - Ideal für lange, leichte und dauerhafte Profile

Herstellung von Blechen - Perfekt für Schränke, Halterungen, Gehäuse und Strukturteile

3D-Druck (Additive Fertigung) - Am besten geeignet für Rapid Prototyping, komplexe Geometrien und Kleinserien

Diese Dienstleistungen ergänzen die Bearbeitung, das Gießen und andere Kernprozesse, um den Kunden ein komplettes Fertigungssystem zu bieten.

Dienstleistungen im Bereich Aluminiumextrusion

Kundenspezifische Profile und Strukturkomponenten

Beim Strangpressen von Aluminium werden kontinuierliche Profile mit einem ausgezeichneten Verhältnis von Festigkeit zu Gewicht hergestellt. Es wird häufig für Rahmen, Kühlkörper, Schienen, Beleuchtungssysteme und industrielle Strukturen verwendet.

Die Fähigkeiten umfassen:

Kundenspezifische Extrusion von Werkzeugen

Nachbearbeitung & CNC-Fertigstellung

Schneiden, Bohren, Gewindeschneiden

Oberflächenveredelung (Eloxieren, Pulverbeschichtung)

Dieses Verfahren sorgt für gleichbleibende Dimensionsstabilität und Effizienz in der Großserienproduktion.

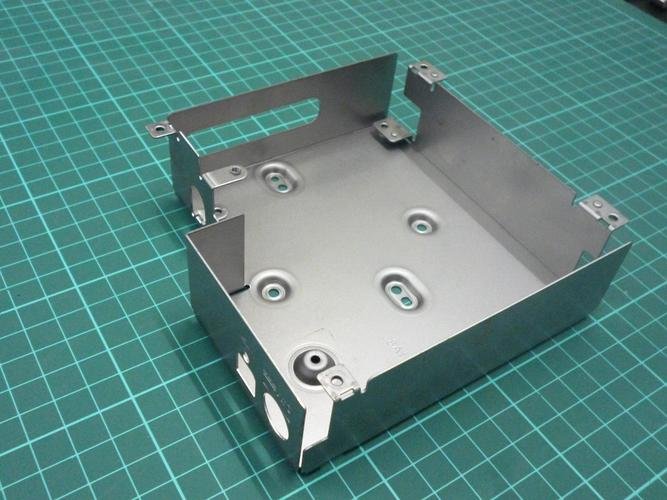

Blechbearbeitungsdienste

Präzisionsgeformte Metallkomponenten

In der Blechfertigung werden Stahl, Aluminium und rostfreie Materialien durch Biegen, Schneiden, Stanzen und Schweißen in präzise, langlebige Teile verwandelt.

Die Fähigkeiten umfassen:

Laserschneiden, Revolverstanzung

CNC-Biegen und Umformen

MIG/TIG-Schweißen

Entgraten, Schleifen, Oberflächenbearbeitung

Montage und Hardware-Integration

Bleche sind ideal für Gehäuse, Fahrzeughalterungen, Industriegehäuse und Strukturbauteile.

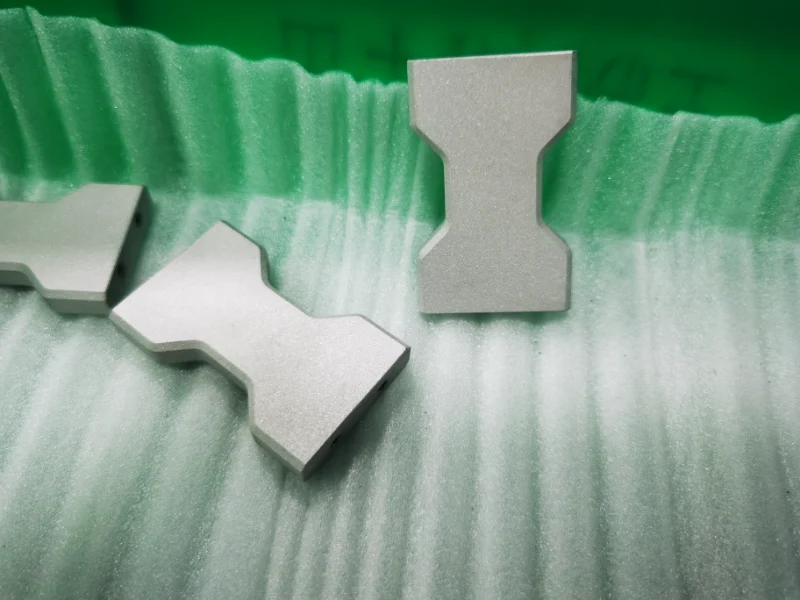

3D-Druck Dienstleistungen

Rapid Prototyping & Lösungen für komplexe Geometrien

Der 3D-Druck ermöglicht schnelle Durchlaufzeiten und eine Designfreiheit, die von subtraktiven Verfahren nicht erreicht wird.

Unterstützte Technologien:

FDM、SLA、SLS、MJF

Materialoptionen:

Nylon / PA12、Harz、ABS-ähnliche Materialien、Flexibles TPU

Der 3D-Druck verkürzt die Entwicklungszeit und macht kundenspezifische Teile in Kleinserien kostengünstig.

Warum sollten Sie sich für unsere anderen Dienstleistungen entscheiden?

Integriertes Produktionsökosystem

Alle drei Prozesse - Extrusion, Blechbearbeitung und additive Fertigung - werden innerhalb eines einzigen Fertigungsablaufs verwaltet, was die Komplexität reduziert und die Projekteffizienz verbessert.

Schnellere Entwicklungszyklen

Unsere Dienstleistungen reichen von schnellen Prototypen bis hin zu validierten Produktionsteilen, verkürzen die Vorlaufzeiten und beschleunigen die Produkteinführung.

Flexible Kleinserien & skalierbare Produktion

Ganz gleich, ob Sie einen einzigen Prototyp oder Tausende von Bauteilen benötigen, unser Produktionsnetzwerk passt sich Ihrem Volumen und Budget an.

Qualität und materielle Vielseitigkeit

Mit standardisierten Prozessen und erfahrener technischer Unterstützung gewährleisten wir gleichbleibende Qualität unabhängig von Material und Geometrie.

Typische Anwendungen in verschiedenen Branchen

Gehäuse und Rahmen für Konsumgüter

Kfz-Halterungen, Beleuchtungsteile, EV-Komponenten

Maschinenkonstruktionen und Führungsschienen

Elektronikgehäuse, Kühlkörper, Montageplatten

Schnelle Prototypen zur Konzeptvalidierung

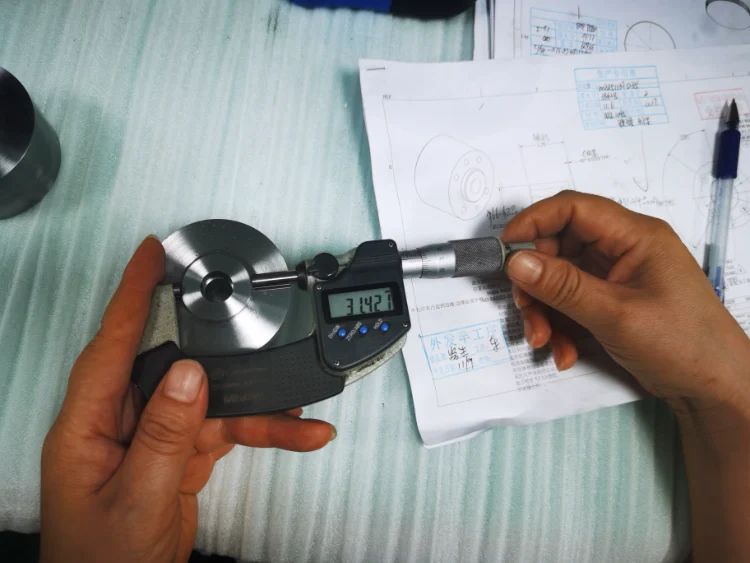

Oberflächengüte für andere hergestellte Teile

Im Laufe der letzten 15 Jahre haben wir mehr als 10 Oberflächenveredelungen für verschiedene Fertigungsteile ausgewählt und kurz beschrieben.

Bearbeitete Oberfläche

Der von der Werkzeugmaschine bearbeitete Prototyp weist Spuren der Werkzeugbearbeitung auf.

Eloxieren

Das Eloxieren verbessert die Korrosions- und Verschleißfestigkeit von Metallen und ermöglicht eine für Metalle geeignete Färbung und Beschichtung.

Polnisch

Polieren verbessert die Oberflächengüte und die Ästhetik, geeignet für Materialien wie Metalle, Keramik, Kunststoffe und PMMA.

Sandstrahlen

Beim Sandstrahlen wird ein Strahlmittel mit hohem Druck oder mechanisch auf ein Werkstück geschleudert, um eine saubere, aufgeraute und matte Oberfläche zu erhalten.

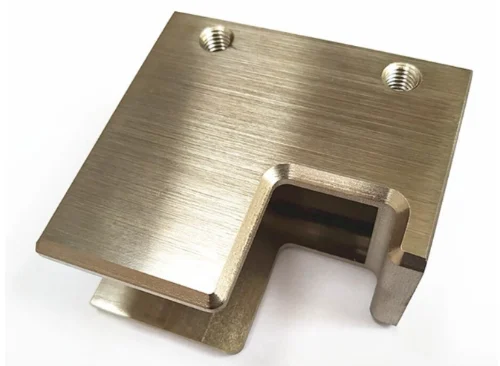

Gebürstete Oberfläche

Die gebürstete Oberfläche erzeugt ein strukturiertes Muster auf Metalloberflächen, das die Ästhetik verbessert. Geeignet für Aluminium, Kupfer, Edelstahl und andere Materialien.

Pulverbeschichtung

Die Pulverbeschichtung wird durch elektrostatische Adhäsion auf die Werkstückoberfläche aufgetragen und härtet dann bei hohen Temperaturen zu einer dichten Schicht aus, die die Korrosionsbeständigkeit von Metall- und Kunststoffoberflächen erhöht.

Galvanische Beschichtung

Metallbeschichtungen werden durch elektrolytische Verfahren auf Materialoberflächen aufgebracht, um die Korrosions- und Verschleißbeständigkeit zu erhöhen. Diese Technik ist für Metalle und bestimmte Kunststoffe geeignet.

Schwarz oxidieren

Eine schwarze Oxidschicht wird durch chemische Oxidation auf Metalloberflächen gebildet und bietet niedrige Kosten, ein einfaches Verfahren und reduzierte Lichtreflexion.

Alodine

Bildet durch chemische Umwandlung eine Schutzschicht auf Oberflächen und verbessert die Korrosionsbeständigkeit und Haftung. Umweltfreundlich mit ausgezeichneter Leitfähigkeit, geeignet für Aluminium- und Magnesiumlegierungen.

Wärmebehandlung

Durch die Veränderung der inneren Mikrostruktur von metallischen Werkstoffen durch Erhitzung werden Härte, Festigkeit, Zähigkeit und Verschleißfestigkeit erhöht. Geeignet für Metalle wie Stahl, Aluminium-, Kupfer- und Titanlegierungen.

Starten Sie Ihr Projekt noch heute

Unsere sonstigen Fertigungsdienstleistungen bieten Ihnen Zugang zu einem kompletten Satz von Fertigungstechnologien an einem Ort, wodurch Sie Zeit und Kosten sparen und die Produktleistung verbessern können.

Kontakt uns heute für individuelle Zitate, Design-Feedback und schnellere Produktionsunterstützung.

FAQ der sonstigen Dienstleistungsproduktion

Welche Arten von Projekten eignen sich am besten für das Strangpressen von Aluminium?

Aluminium-Strangpressprofile sind ideal für lange, leichte Profile wie Rahmen, Schienen, Kühlkörper und Strukturbauteile.

Kann die Blechverarbeitung komplexe geometrische Formen unterstützen?

Ja, mit CNC-Schneiden und mehrachsigem Biegen können Bleche detaillierte und hochpräzise Geometrien erzeugen.

Bieten Sie Endbearbeitungsdienstleistungen für Aluminium- und Blechteile an?

Ja, zu den Optionen gehören Eloxieren, Pulverbeschichten, Plattieren, Polieren, Bürsten und Lackieren.