Das Entgraten bei der maschinellen Bearbeitung ist ein wichtiger Schritt bei der Endbearbeitung, um scharfe Kanten und unerwünschte Grate zu entfernen, die bei der CNC-Fräsen, DrehenBohren, Gewindeschneiden und andere Fertigungsverfahren. Da Grate die Funktionalität, Sicherheit und Genauigkeit beeinträchtigen können, stellt das Entgraten bei der Bearbeitung sicher, dass die Bauteile die erforderlichen Qualitätsstandards für Montage, Leistung und Haltbarkeit erfüllen. Verstehen, welche Materialien Gratewie das Fasen funktioniert und welche Werkzeuge für die Kantenbearbeitung verwendet werden, hilft Herstellern und Ingenieuren, fundierte Entscheidungen über die Endbearbeitung zu treffen.

Warum Entgraten bei der Bearbeitung wichtig ist

Selbst ein kleiner Grat kann schwerwiegende Probleme verursachen - Fehlausrichtung, vorzeitiger Verschleiß, elektrische Störungen, Versagen der Dichtungen oder Verletzungen des Bedieners. Entgraten bei der Bearbeitung verbessert die Maßhaltigkeit, schützt empfindliche Kanten und stellt sicher, dass die Komponenten in der Hochpräzisionsindustrie wie vorgesehen funktionieren.

Materialien, die üblicherweise entgratet werden müssen

Metalle

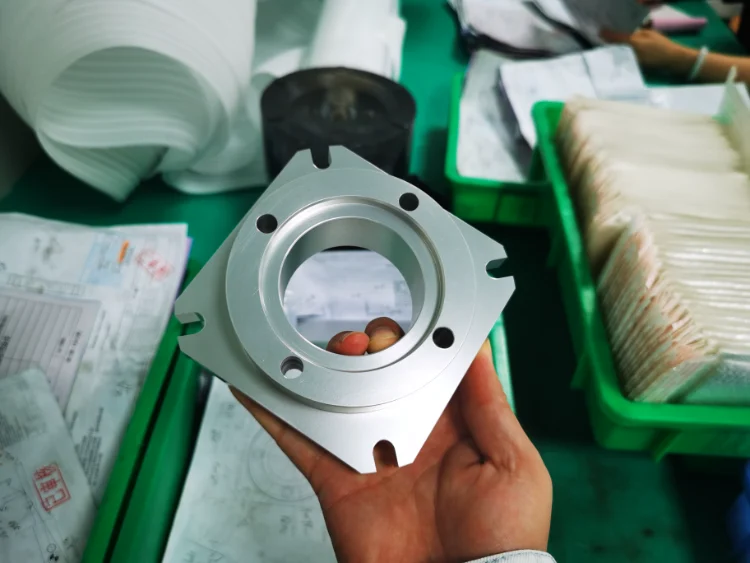

- Aluminium - Neigt beim Hochgeschwindigkeitsschneiden zu Mikrograten; wird für Elektronik, Halterungen, Abdeckungen und Präzisionsrahmen verwendet.

- Rostfreier Stahl - Härtere Grate, die stärkere Werkzeuge erfordern; häufig in der Medizin, Lebensmittelverarbeitung und bei Ventilkomponenten.

- Kohlenstoffstahl und legierter Stahl - Erzeugt aggressive Grate; wird für Zahnräder, Wellen, Automobilarmaturen und Lagergehäuse verwendet.

- Messing und Kupfer - Muss saubere Kanten haben, um elektrisch leitfähig zu sein; wird in Kontaktklemmen und Einsätzen verwendet.

Kunststoffe

- ABS, POM, Nylon, PEEK, PC - Entwickelt leichte Fransengrate; wird für Konsumgüter, medizinische Prototypen und mechanische Führungen verwendet.

Das Entgraten bei der Bearbeitung sorgt dafür, dass diese Materialien bei der Montage und im Betrieb funktionsfähig und sicher bleiben.

Entgratungstechniken in der CNC-Fertigung

Manuelles Entgraten

Klingen, Schaber, Feilen, Schleifsteine - ideal für Prototypen oder tiefe Taschen, die Maschinen nur schwer erreichen können.

Mechanisches Entgraten

Schleifscheiben, Taumeln, Gleitschleifen und rotierende Bürsten werden für mittlere bis große Chargen verwendet, die eine gleichmäßige Kantenkontrolle erfordern.

Fasen und Kantenabrundung

Durch das Anfasen werden scharfe Ecken entfernt, während das Abrunden den Kantenübergang weicher macht. Es verbessert die Leichtgängigkeit der Montage, die Zuverlässigkeit der Abdichtung und die Ermüdungsbeständigkeit.

CNC-integriertes Entgraten in der Zerspanung

Automatisierte Fasengänge, Eckenabrundungswerkzeuge und Entgratungsfräsen reduzieren den Arbeitsaufwand, verbessern die Wiederholbarkeit und sorgen für gleichbleibende Kanten.

Thermisches Entgraten oder Bürstenentgraten

Das thermische Entgraten beseitigt Innengrate in Durchgängen, während das Bürstenentgraten für die Feinbearbeitung von Elektronik- und Luft- und Raumfahrtkomponenten sorgt.

Gängige Werkzeuge für das Anfasen und die Kantenbearbeitung

Anfaswerkzeuge sind ein wichtiger Bestandteil des Entgratens bei der Bearbeitung, da sie die Kantengeometrie genau kontrollieren:

V-förmige Fasenfräser

Erzeugt gleichmäßige 45°- oder 60°-Fasen; wird häufig für Aluminium, Stahl und Edelstahl verwendet.

Hartmetall-Entgratwerkzeuge

Hochfeste Werkzeuge, geeignet für Edelstahl, Titan und andere Hartmetalle.

Senkfräser

Wird für Schraubenlöcher und Kantenveredelung um gebohrte Öffnungen herum verwendet.

Eck-Rundfräser

Wird verwendet, um Kanten abzufedern und die Spannungskonzentration an Bauteilen zu verringern.

Entgratungsräder und rotierende Bürsten

Ideal zum Glätten von Aluminium- und Messingkanten ohne Veränderung der Abmessungen.

Diese Werkzeuge stellen sicher, dass die Fasen bei Prototypen und Massenproduktionsläufen gleichmäßig und stabil bleiben.

Teile, die häufig eine Kantenbehandlung benötigen

- Zahnräder, Riemenscheiben, Verzahnungen

- Wellen, Bolzen, Achsen

- Hydraulische Ventilblöcke und Ventilkörper

- Gestelle, Halterungen, Maschinenabdeckungen

- Gehäuse für elektronische Geräte

- Luft- und Raumfahrt und medizinische Komponenten

Das Entgraten bei der Bearbeitung sorgt dafür, dass diese Teile genaue Passflächen erhalten und sicher gehandhabt werden können.

Wie man die richtige Entgratungsmethode wählt

Basierend auf Material

- Aluminium: CNC-Fasen + Bürstenbearbeitung

- Rostfreier Stahl: mechanisches Scheibenentgraten

- Büstenhalter/Kupfer: feines manuelles Entgraten für saubere leitfähige Kanten

- Kunststoffe: Veredelung der Klinge bei niedriger Hitze, um Schmelzen zu vermeiden

Basierend auf der Anwendung

- Luft- und Raumfahrt und Medizin: Strenge Kantengleichmäßigkeit und zuverlässige Oberflächenintegrität

- Automobilindustrie: gleichmäßiges Entgraten für bewegliche Bauteile

- Elektronik: glatte leitfähige Kanten zur Vermeidung von Mikroeinbrüchen

Auf der Grundlage der Geometrie

Interne Kanäle, kleine Löcher, dünne Wände und sich kreuzende Hohlräume erfordern eine genauere Entgratung bei der Bearbeitung, um Beschädigungen oder Verformungen zu vermeiden.

Best Practices für Qualitätsentgraten

- Definieren Sie die Größe von Fasen oder Radien in technischen Zeichnungen

- Verwenden Sie radiusfreundliche Übergänge, um die Gratbildung zu reduzieren.

- Anforderungen an die Endbearbeitung frühzeitig koordinieren

- Verwendung kontrollierter Werkzeugwege für die Massenproduktion

- Vermeiden Sie eine zu starke Abrundung, die die Oberfläche des Gegenstücks verändern könnte.

Schlussfolgerung

Das Entgraten bei der Bearbeitung spielt eine wichtige Rolle bei der Gewährleistung von Qualität, Sicherheit und gleichbleibender Leistung bei CNC-gefertigten Komponenten. Mit der richtigen Kombination aus Werkzeugen, Techniken und werkstoffspezifischen Strategien können Hersteller präzise Kanten und zuverlässige Funktionalität bei Prototypen und in der Massenproduktion erreichen. Für fachkundige Unterstützung bei der Bearbeitung, fortschrittliche Lösungen für das Fasen und hochwertige Endbearbeitungsdienste wenden Sie sich bitte an Weldo-Bearbeitung für professionelle Beratung und schnelle Zitate.

FAQ zum Entgraten in der Zerspanung

Kann das Entgraten die Haftung der Beschichtung verbessern?

Ja - saubere Kanten ermöglichen eine gleichmäßigere Haftung von Eloxal, Beschichtung oder Lackierung.

Ist maschinenintegriertes Entgraten genauer als manuelles Entgraten?

Ja, CNC-gestütztes Entgraten sorgt für gleichmäßige Kanten und geringere menschliche Schwankungen.

Beeinträchtigen Grate die Dichtflächen?

Selbst kleine Grate können zu Undichtigkeiten in hydraulischen oder pneumatischen Komponenten führen.

Welche Teile profitieren am meisten von der Kantenabrundung?

Belastete Bauteile, da abgerundete Kanten das Auftreten von Spannungen verringern.

Kann das Entgraten für medizintechnische Teile angepasst werden?

Ja - medizinische Bauteile benötigen oft eine feinere Entgratung mit strenger Oberflächenprüfung.