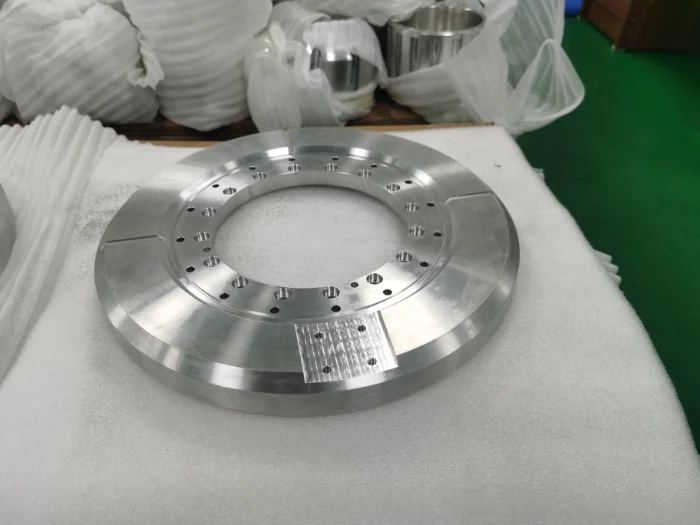

Suche nach einem zuverlässigen Hersteller von Flanschen für die CNC-Bearbeitung ist für Ingenieurteams, die an Hydrauliksystemen, Industrieausrüstungen, Kraftfahrzeugaggregaten, Luft- und Raumfahrtbaugruppen und Fluidsteuerungslösungen arbeiten, unverzichtbar geworden. Flansche müssen unter hoher mechanischer Belastung eine perfekte Ausrichtung, Ebenheit und Dichtheit aufweisen, so dass Präzision CNC-Bearbeitung die zuverlässigste Methode zur Herstellung funktionaler Prototypen und Kleinserie Flanschkomponenten.

Warum die Herstellung von Flanschen mehr als nur Standard-CNC-Fähigkeiten erfordert

Während viele Werkstätten Drehen und Fräsen anbieten, erfordert die Flanschfertigung ein höheres Maß an Präzision. Eine qualifizierte Hersteller von Flanschen für die CNC-Bearbeitung konsequent erreichen müssen:

- Stabiler Rundlauf zwischen Bohrung und Schraubenkreis

- Flache und glatte Dichtflächen

- Präzise Schraubenlochabstände

- Hohe strukturelle Festigkeit für Drucksysteme

- Präzise Toleranzen für zusammenpassende Komponenten

Diese Anforderungen gehen über die typischen Bearbeitungsaufgaben hinaus, so dass spezielle Kenntnisse erforderlich sind.

Industrieumgebungen, die auf eine hochpräzise Flanschbearbeitung angewiesen sind

Um zu verstehen, warum Ingenieure nach einem speziellen flansch cnc-bearbeitung serviceDie Flansche werden in einem anspruchsvollen Umfeld eingesetzt.

Hochwärme-Schnittstellen für Kraftfahrzeuge

Turbogehäuse, Abgassysteme, Flüssigkeitsführungsmodule und Pumpenanschlüsse sind auf CNC-gefertigte Flansche angewiesen, um ständigen Wärmezyklen, Vibrationen und mechanischen Belastungen standzuhalten.

Industrielle Pumpen, Kompressoren und Ventile

Die Dichtungsflächen müssen auch bei schwankendem Druck eben bleiben. Hochpräzise präzisionsflansch cnc-teile vor der Zulassung einer Drehmoment-, Ermüdungs- und Dichtheitsprüfung unterzogen werden.

Luft- und Raumfahrtkanäle und Lufttransportsysteme

In Leichtbau-Flugzeugbauteilen werden Flanschstrukturen aus Aluminium oder Titan verwendet, die perfekte Konzentrizität, Vibrationsfestigkeit und minimale Masse bei gleichbleibender Festigkeit erfordern.

Öl, Gas und chemische Verarbeitung

Korrosionsbeständige Edelstahlflansche werden prototypisch hergestellt und getestet, um sicherzustellen, dass sie in aggressiven Umgebungen leckfrei bleiben.

Was macht einen echten Hersteller von CNC-bearbeiteten Flanschen aus?

Im Gegensatz zu allgemeinen Maschinenwerkstätten ist eine spezialisierte Hersteller von Flanschen für die CNC-Bearbeitung integriert die Fähigkeit zur maschinellen Bearbeitung mit technischem Verständnis. Ihr Produktionssystem umfasst in der Regel:

A. Integrierte Zellen zum Drehen und Fräsen

Flansche erfordern sowohl das Drehen von Rundungen als auch das Fräsen von Bolzenmustern. Betriebe mit synchronisierten Dreh-Fräs-Arbeitsabläufen können eine engere Maßstabilität einhalten.

B. Messtechnisch gesteuerte Produktion

Die Inspektionsausrüstung bietet:

- Überprüfung des Bohrungsdurchmessers

- Positionsgenauigkeit der Bolzenlöcher

- Berichte über Ebenheit und Oberflächenrauhigkeit

- CMM Prüfung auf kritische Geometrie

Dadurch wird sichergestellt, dass sich jeder Flansch wie ein produktionsgerechtes Teil verhält.

C. Multimaterial-Kompetenz

Unterschiedliche Branchen erfordern unterschiedliche Materialien:

- Rostfreier Stahl (304, 316, 2205): Korrosionsschutz

- Kohlenstoffstahl (A105, 1045): hohe mechanische Festigkeit

- Aluminium (6061, 7075): Leichtbaukomponenten

- Messing und Bronze: außergewöhnliche Dichtungsleistung

- Technische Kunststoffe (POM, PEEK): Spezialisolierung

Ein starker Lieferant weiß, wie sich die einzelnen Komponenten unter den Bearbeitungsbedingungen verhalten.

Die Herstellung eines Flansches - eine technische und zugleich praktische Betrachtung

Eine kompetente Unternehmen für kundenspezifische Flanschbearbeitung folgt einem tiefgreifenden technischen Arbeitsablauf von Anfang bis Ende.

Stufe 1 - Modellüberprüfung und Anpassungsanalyse

Ingenieure bewerten:

- Bolzenlochmuster

- Passende Komponenten

- Erwartete Druckwerte

- Funktion der Dichtungsfläche

- Toleranzbereiche

Dadurch werden nachgelagerte Ausfälle verhindert.

Stufe 2 - Präzision Wenden

Der Außendurchmesser, die Innenbohrung und die Stirnflächen werden durch kontrollierte Drehzyklen geformt. Die Schnittparameter werden optimiert, um Verzug oder Rattererscheinungen zu vermeiden.

Stufe 3 - Kontrollierte Fräszyklen

Fräsen wird verwendet für:

- Bolzenlochkreisbohrung

- Schlüsselwege

- Benutzerdefinierte Funktionen

- Nuten oder O-Ring-Sitze

Die genaue Positionierung der Indexe gewährleistet eine gleichbleibende Symmetrie der Schraubenlöcher.

Stufe 4 - Entgraten und funktionale Oberflächenbearbeitung

Die Veredelungsarbeiten umfassen:

- Anfasen

- Polieren der Dichtfläche

- Kontrolliert Entgraten um Bolzenlöcher herum

- Optionales Oberflächenschleifen

Diese Stufe bestimmt die endgültige Leistung bei Drucktests.

Stufe 5 - Maßprüfung und Validierung

Die Qualität der Flansche wird überprüft durch:

- Messungen der Ebenheit

- Kontrollen der Konzentrationsfähigkeit

- Positionelle Genauigkeit

- Simulation der Druckanpassung

Erst dann gilt das Teil als Funktionsprototyp.

Einzigartige Herausforderungen bei der Bearbeitung von Flanschen

1. Aufrechterhaltung ebener Dichtungsflächen

Gelöst durch Feinschlichten + Flachschleifen.

2. Kontrolle der Ausrichtung der Schraubenlöcher

Erreicht durch prozessbegleitendes Sondieren und indexiertes Bohren.

3. Verhinderung des Verziehens bei schweren Schnitten

Durch mehrere Schruppdurchgänge und kontrollierte Temperaturen gemildert.

4. Sicherstellung der Konzentrizität zwischen OD und Bohrung

Hochstabiles Drehen + richtige Befestigung.

Eine fähige Hersteller von Flanschen für die CNC-Bearbeitung müssen alle diese Faktoren gleichzeitig verwalten.

Kostentreiber bei der CNC-Bearbeitung von Flanschen

Die Preisgestaltung von präzisionsflansch cnc-teile hängt in der Regel davon ab:

- Materialhärte und Bearbeitbarkeit

- Durchmesser und Dicke

- Komplexität der Bolzenlöcher

- Erforderliche Toleranzen

- Oberflächenbehandlung

- Menge (Prototyp vs. Kleinserie)

Die Kenntnis dieser Kostenfaktoren hilft Ingenieuren bei der Planung realistischer Budgets.

Bessere Flansche für die CNC-Bearbeitung entwerfen

Für eine effiziente Produktion und niedrigere Kosten:

- Verwenden Sie nach Möglichkeit standardisierte Schraubenmuster

- Wandstärke konstant halten

- Vermeiden Sie extreme Rillentiefen

- Hinzufügen von Ausrundungen zur Verringerung der Spannungskonzentration

- GD&T selektiv anwenden

- Geldstrafe angeben Oberflächengüte nur wenn nötig

Dies gewährleistet eine reibungslosere Zusammenarbeit mit allen Unternehmen für kundenspezifische Flanschbearbeitung.

Wie wählt man einen zuverlässigen Hersteller von CNC-Bearbeitungsflanschen aus?

Die Auswahl des richtigen Lieferanten ist entscheidend für ein erfolgreiches Projekt. Ein verlässlicher Hersteller von Flanschen für die CNC-Bearbeitung bieten sollte:

1. Bewährte Präzision

Kontrolle der Ebenheit der Dichtung, der Genauigkeit der Schraubenlöcher und der Konzentrizität.

2. Vollständige Bearbeitungsmöglichkeiten

Dreh- und Fräsmaschinen, die komplexe Flanschgeometrien bearbeiten können.

3. Starkes Qualitätskontrollsystem

CMM-Messung und vollständige Prüfdokumentation.

4. Material und technische Unterstützung

Erfahrung mit Metallen, Kunststoffen und anwendungsspezifischen Empfehlungen.

5. Transparente Kommunikation

Klare Preisgestaltung, realistische Lieferzeiten und schnelles technisches Feedback.

Ein Lieferant, der diese Kriterien erfüllt, garantiert eine zuverlässige Leistung in jedem Prototyp oder Kleinserie Produktion.