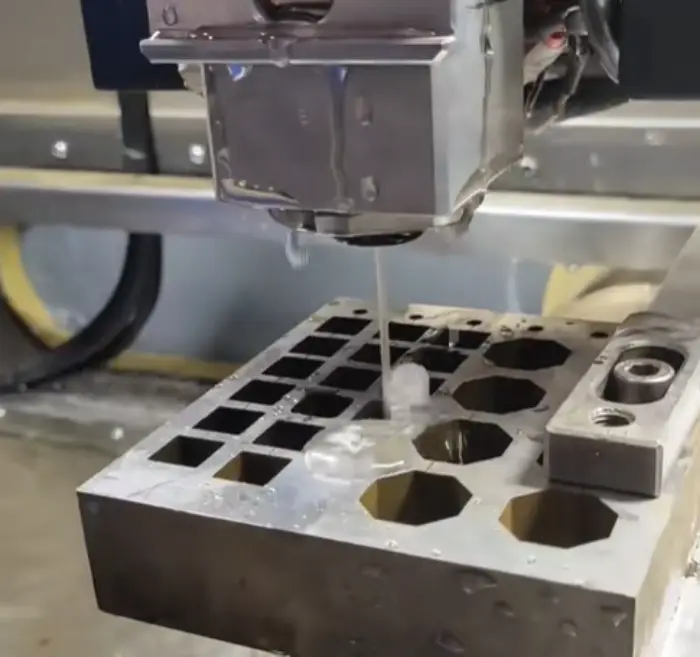

In der metallverarbeitenden Industrie ist die Funkenerosion (Electrical Discharge Machining) (EDM) wird häufig für die Präzisionsbearbeitung eingesetzt, z. B. im Formenbau und bei der Bearbeitung komplex geformter Bauteile. Sowohl das schnelle Drahterodieren (Wire Cut EDM) als auch das langsame Drahterodieren (Slow Wire Cut EDM) sind zwei wichtige Arten des Erodierens, die jeweils ihre eigenen Vorteile und Anwendungsszenarien haben. In diesem Artikel werden diese beiden Technologien unter verschiedenen Gesichtspunkten detailliert miteinander verglichen, u. a. Arbeitsverfahren, Elektrodendraht, Kühlmittel, Bearbeitungsgeschwindigkeit, Genauigkeit, Oberflächenqualität, Kosten, Anwendungsszenarien, Verarbeitungsaspekte und alternative Technologien.

Arbeitsprinzipien des schnellen und langsamen Drahterodierens

Schneller Drahtschnitt: Beim schnellen Drahterodieren werden elektrische Hochfrequenzentladungen zwischen dem Elektrodendraht und der Werkstückoberfläche genutzt, um elektrische Energie in Wärmeenergie umzuwandeln und das Metall zu verdampfen, zu vergasen oder zu schmelzen, um den Schneidvorgang abzuschließen. Da der Elektrodendraht dicker und die Stromstärke höher ist, können auch dickere Werkstoffe schnell geschnitten werden, allerdings auf Kosten von Präzision und Oberflächenqualität.

Langsamer Drahtschnitt: Beim langsamen Drahtschneiden werden kleinere Ströme und feinere Elektrodendrähte verwendet. Die Schneidgeschwindigkeit ist langsamer, ermöglicht aber detailliertere elektrische Entladungen für präzises Schneiden. Langsamer Drahtschnitt betont die hochpräzise Bearbeitung und eignet sich für Aufgaben, die eine extrem hohe Oberflächenqualität und Maßtoleranzen erfordern.

Vergleich von Elektrodendrähten

Schneller Drahtschnitt: Beim schnellen Drahtschneiden werden in der Regel dickere Elektrodendrähte (0,2-0,25 mm) verwendet, die sich für das schnelle Schneiden dickerer Metallmaterialien eignen. Dickere Elektrodendrähte erhöhen zwar die Schneideffizienz, führen aber auch zu größeren Schnittmarken und geringerer Bearbeitungsgenauigkeit.

Langsamer Drahtschnitt: Beim langsamen Drahtschneiden werden feinere Elektrodendrähte (0,03mm~0,15mm) verwendet. Der feinere Draht reduziert die Entladungsfläche während des Schneidens und verbessert so die Präzision und Oberflächenqualität. Feine Elektrodendrähte reduzieren effektiv die Oberflächenrauhigkeit.

Vergleich der Elektrodendrahtmaterialien

Elektrodendrähte spielen beim Erodieren eine entscheidende Rolle und wirken sich direkt auf die Bearbeitungsgenauigkeit, die Oberflächenqualität, die Schnittleistung und die Lebensdauer des Elektrodendrahts aus. Die für Elektrodendrähte verwendeten Materialien unterscheiden sich zwischen schnellen und langsamen Drahtschnitten. Zu den gängigen Elektrodendrahtmaterialien gehören Kupfer, Kupferlegierungen, Molybdän und Messing.

Elektrodendraht aus Kupfer/Messing

Kupferelektrodendrähte sind eines der am häufigsten verwendeten Materialien in der Funkenerosion, mit guter Oxidationsbeständigkeit und werden in der langsamen Drahterodierbearbeitung verwendet.

Ausgezeichnete elektrische und thermische Leitfähigkeit: Kupferdraht hat ausgezeichnete elektrische Leitfähigkeit und WärmeleitfähigkeitDadurch wird die Entladeleistung optimiert und ein stabiler Schnitt gewährleistet.

Einmalige Verwendung: Kupferdraht wird verwendet einmal für jeden Verarbeitungszyklus, mit einer Genauigkeit des Drahtdurchmessers von ±0,001mmfür mittlere bis hochpräzise Bearbeitungen geeignet.

Breite Anpassungsfähigkeit: Es eignet sich für die Verarbeitung einer breiten Palette von metallische Werkstoffeeinschließlich Kohlenstoffstahl, rostfreier Stahl, Aluminiumlegierungen und Kupferlegierungeninsbesondere für die regelmäßige Serienproduktion mit geringeren Genauigkeitsanforderungen.

Mechanische Festigkeit: Kupferdraht hat einen Zugfestigkeit von etwa 600 MPawas ausreicht, um eine stabile Spannung während des Schneidprozesses aufrechtzuerhalten. Obwohl seine Zugfestigkeit geringer ist als die von Molybdändraht, kann Kupferdraht beim langsamen Drahterodieren mit geringerer Spannung immer noch eine gute Verarbeitungsstabilität gewährleisten und Drahtbrüche oder Vibrationen verhindern.

Molybdän-Elektrodendraht

Molybdän-Elektrodendrähte werden aufgrund ihres hohen Schmelzpunktes und ihrer Festigkeit häufig in der Präzisionsbearbeitung eingesetzt, insbesondere bei der schnellen Drahtschneidebearbeitung.

Hoher Schmelzpunkt und hohe Zugfestigkeit: Molybdändraht hat eine Schmelzpunkt von 2610°C und Zugfestigkeit von etwa 1000 MPaDadurch eignet es sich für Hochtemperatur- und Hochspannungsbedingungen beim schnellen Drahterodieren.

Fahrradnutzung: Molybdändraht kann verwendet werden 5-10 Mal in sich wiederholende Zyklenund bietet Kostenwirksamkeit für die grobe und halbfeine Bearbeitung.

Starke Anpassungsfähigkeit: Es ist ideal für die Verarbeitung Materialien wie zum Beispiel Kohlenstoffstahl, rostfreier Stahl und Hartlegierungenund kann beim schnellen Drahterodieren für mittelstarke Werkstücke (bis zu 300 mm) eingesetzt werden.

Hohe Verarbeitungsgeschwindigkeit: Molybdän-Draht Angebote schnelle Verarbeitungseffizienzinsbesondere für Hochgeschwindigkeits-Schruppbearbeitungund ist damit für regelmäßige Präzisionsanforderungen geeignet.

Wolfram-Draht

Extrem hoher Schmelzpunkt : Wolfram hat eine Schmelzpunkt von 3410°CDadurch ist es sehr widerstandsfähig gegen Erosion in Hochtemperaturumgebungen und gewährleistet minimalen Verschleiß während des Schneidprozesses.

Hohe Zugfestigkeit : Mit einem Zugfestigkeit von ≥1500 MPaWolframdraht bleibt unter hoher Spannung stabil und verhindert Drahtbruch und Vibration während des Schneidevorgangs.

Ausgezeichnete Steifigkeit : Wolframdraht unterhält hohe Steifigkeitselbst bei ultrafeinen Durchmessern (0,02 mm), was es ideal macht für ultrafeine Mikrorillen und Mikrolöcher die mit anderen Drähten nur schwer zu erreichen sind.

Widerstandsfähigkeit gegen Erosion bei hohen Temperaturen : Wolframdraht widersteht Hochtemperatur-Erosion wirksam, so dass sie in der Lage ist Impulsentladetemperaturen bis zu 8000-10000°C ohne nennenswerten Verschleiß und ist damit für extreme Schneidbedingungen geeignet.

Im Folgenden finden Sie eine Zusammenfassung und einen Vergleich der drei Arten von Elektrodendrähten.

| Elektrode Typ | Kupferdraht (Messing/verzinkt/Reinkupfer) | Molybdän-Draht (Standard Mo2) | Wolfram-Draht (Reines Wolfram/Wolfram-Legierung) |

|---|---|---|---|

| Anwendbare Maschine | Exklusiv für WEDM-LS (Niedergeschwindigkeits-Drahterodieren) | Exklusiv für WEDM-HS (Hochgeschwindigkeits-Drahterodieren) | Gelegentlicher Einsatz für WEDM-HS / Besondere Arbeitsbedingungen für High-End WEDM-LS |

| Wesentliche Merkmale | Ausgezeichnete elektrische/thermische Leitfähigkeit, Schmelzpunkt 1083℃, geringer Verschleiß | Schmelzpunkt 2610℃, recycelbar, mäßige Zugfestigkeit | Schmelzpunkt 3410℃, höchste Zugfestigkeit, nahezu kein Verschleiß, hohe Steifigkeit des Feinstdrahtes |

| Bearbeitungsgenauigkeit | ±0,005~0,01mm | ±0,01~0,02mm | Innerhalb von ±0,001 mm |

| Oberflächenrauhigkeit | Ra0,2~1,6μm | Über Ra3,2μm | Unterhalb von Ra0,2μm |

| Verwendungsmodus | Einwegartikel | 5 bis 10 Mal wiederverwendbar | Einwegartikel (für besondere Arbeitsbedingungen) |

| Anwendungsszenario | Routine-/Hochpräzisionsbearbeitung von WEDM-LS (Formen, Präzisionsteile) | Grob-/Halbfertigbearbeitung von WEDM-HS (allgemeine Formen, Serienteile) | Bearbeitung von ultradicken Werkstücken, feinsten Nuten, superharten, spröden Materialien |

| Kostenniveau | Mittel-Hoch | Äußerst gering | Extrem hoch |

| Kern-Etikett | Standard für WEDM-LS, hohe Präzision/hohe Oberflächengüte | Standard für WEDM-HS, niedrige Kosten/hohe Effizienz | Spezialelektrode, nur für schwierige Bearbeitungen |

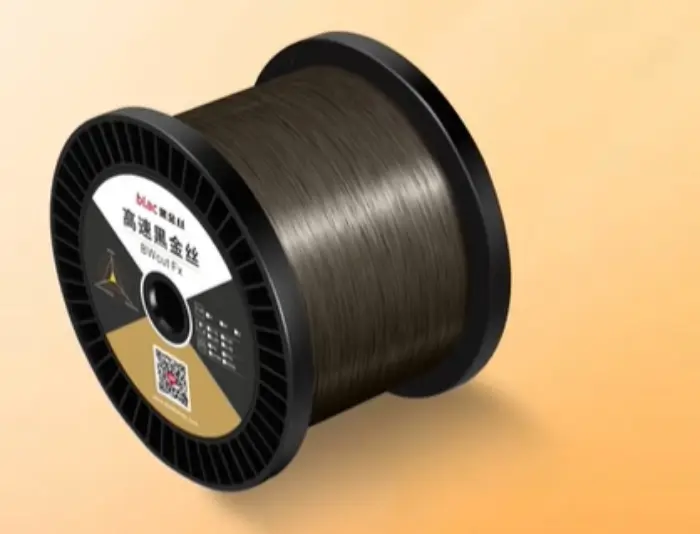

Schwarzer Golddraht - neuartiger Draht für die Edm-Bearbeitung

Schwarzer Golddraht ist ein Hochleistungs-Verbundwerkstoff-Elektrodendraht, der ausschließlich für das langsame Drahterodieren verwendet wird. Auf dem Markt wird er üblicherweise als "Black Wire" oder "Black Gold Coated Wire" bezeichnet. Der Kern besteht in der Regel aus hochfestem Messing mit einer speziellen Legierungsbeschichtung auf der Außenschicht (z. B. Zink-Nickel, Kobaltlegierung oder diamantähnliche Kohlenstoffbeschichtungen), die ihm ein schwarz-graues oder matt schwarz-goldenes Aussehen verleiht. Er gilt als fortschrittlicheres Modell als gewöhnlicher verzinkter Draht.

- Höhere Zugfestigkeit im Vergleich zu normalem verzinktem Draht, wodurch er sich zum Schneiden dicker, hochfester Materialien eignet.

- Stabilere Entladungmit geringerer Drahtbruchrate, geringerem Verschleiß und höherer Schnittgeschwindigkeit.

- Die Beschichtung unterdrückt Lichtbogenbildungverbessert die Spanabfuhr und bietet eine bessere Oberflächengüte und Genauigkeit als normaler verzinkter Draht.

- Ausschließlich für langsames Drahterodieren verwendetfür den einmaligen Gebrauch. Er ist teurer als normaler zinkbeschichteter Draht, aber billiger als reiner Wolframdraht.

- Positioniert als High-End-Produktionsdrahtzwischen gewöhnlichem verzinktem Kupferdraht und speziellem Wolframdraht.

Rolle und Anforderungen des Kühlmittels

Schneller Drahtschnitt: Beim schnellen Drahterodieren ist die Wahl des Kühlmittels von entscheidender Bedeutung, da beim Schneiden eine beträchtliche Menge an Wärme entsteht. In der Regel wird ein emulgiertes Ölkühlmittel verwendet. Es sorgt für eine hervorragende Kühlung, indem es die beim Schneiden entstehende Wärme schnell abführt und so eine Überhitzung und Verformung des Werkstücks verhindert. Darüber hinaus bietet das emulgierte Öl eine gewisse Schmierung, wodurch die Reibung zwischen dem Elektrodendraht und dem Werkstück verringert und somit die Lebensdauer des Elektrodendrahts verlängert wird. Die Reinigungsfunktion des Kühlmittels trägt auch dazu bei, Schneidrückstände zu entfernen, die Stabilität des Entladungsprozesses aufrechtzuerhalten und so die Verarbeitungseffizienz und die Oberflächenqualität zu verbessern.

Langsamer Drahtschnitt: Beim langsamen Drahterodieren richtet sich die Wahl des Kühlmittels eher nach den Anforderungen der Präzisionsbearbeitung, wobei in der Regel deionisiertes Wasser oder Kerosin verwendet wird. Deionisiertes Wasser hat eine extrem niedrige elektrische Leitfähigkeit und enthält keine Ionen, wodurch eine Elektrolyse vermieden und stabile elektrische Entladungen gewährleistet werden. Es sorgt für eine gute Kühlung, leitet die beim Schneiden entstehende Wärme wirksam ab und verhindert eine Überhitzung oder Oxidation der Werkstückoberfläche. Gleichzeitig verfügt deionisiertes Wasser über starke Reinigungseigenschaften, die dazu beitragen, Schneidreste zu entfernen, den Verschleiß von Elektrodendrähten und Verunreinigungen zu verringern und die Stabilität der hochpräzisen Bearbeitung und Oberflächenqualität zu gewährleisten.

Vergleich der Verarbeitungsgeschwindigkeit

Schneller Drahtschnitt: Der schnelle Drahtschneider hat eine höhere Schnittgeschwindigkeit mit linearen Bearbeitungsgeschwindigkeiten von 8 bis 10 Metern pro Sekunde und eignet sich daher für die Massenproduktion oder für Aufgaben, die eine schnelle Bearbeitung erfordern. Er kann das Schneiden dickerer Metallmaterialien schnell abschließen, was ihm einen erheblichen Vorteil in der Produktionseffizienz verschafft.

Langsamer Drahtschnitt: Der langsame Drahtschnitt hat eine langsamere Verarbeitungsgeschwindigkeit, mit linearen Verarbeitungsgeschwindigkeiten von weniger als 0,2 Metern pro Sekunde. Er ist ideal für die Bearbeitung von hochpräzisen und komplexen Formen. Aufgrund seiner langsameren Schnittgeschwindigkeit benötigt er mehr Bearbeitungszeit und eignet sich für die Hochpräzisionsbearbeitung und Kleinserienfertigung.

Vergleich von Verarbeitungsgenauigkeit und Oberflächenqualität

Schneller Drahtschnitt: Da beim schnellen Drahterodieren dickere Elektrodendrähte und höhere Ströme verwendet werden, kann das Schneiden zwar schnell abgeschlossen werden, führt aber zu größeren Entladungsflächen und damit zu einer geringeren Präzision. Die typische Bearbeitungsgenauigkeit beträgt ±0,02 mm bis ±0,08 mm, wobei die Oberflächenrauheit typischerweise zwischen Ra 3,0 μm und 4,0 μm liegt. Zur Verbesserung der Oberflächenqualität sind in der Regel Nachbearbeitungsverfahren wie das Schleifen erforderlich.

Langsamer Drahtschnitt: Langsamer Drahtschnitt, mit seinen feineren Elektrodendrähten und Niederstrom-Entladungseigenschaften, erreicht eine höhere Bearbeitungsgenauigkeit und Oberflächenqualität. Die Bearbeitungsgenauigkeit kann ±0,002 mm bis ±0,01 mm erreichen, und die Oberflächenrauhigkeit kann zwischen Ra 0,2 µm und 0,8 µm liegen. Da der langsame Drahtschnitt eine kleinere Wärmeeinflusszone hat, ist die Oberflächenglätte höher, so dass fast keine Nachbearbeitung erforderlich ist. Wenn eine sehr hohe Oberflächenglätte erforderlich ist, kann das CNC-Schleifen die Oberflächengüte weiter verbessern.

Vergleich der Anforderungen an die Arbeitsumgebung

Schnelles Drahtschneiden EDM hat relativ geringe Temperaturanforderungen und arbeitet in der Regel in einem Bereich von 10°C bis 30°C. Obwohl die Temperatur nicht streng kontrolliert wird, ist es dennoch wichtig, sie in einem angemessenen Bereich zu halten, um Probleme mit der Stabilität des Kühlmittels und reibungslose Schneidprozesse bei hochvolumigen Schneidaufgaben zu vermeiden.

Im Gegensatz dazu, langsames Drahterodieren hat wesentlich strengere Temperaturanforderungen an seine Arbeitsumgebung. Um sicherzustellen hochpräzise VerarbeitungDer langsame Drahtschnitt erfordert eine Umgebung mit konstanter Temperaturwobei die Temperatur zwischen 20°C und 26°C. Temperaturschwankungen können zu leichten Fehlern bei der Bearbeitung des Werkstücks führen, was sich auf die Genauigkeit und die Oberflächenqualität auswirkt, weshalb eine stabile Temperatur für langsame Drahtschneidevorgänge entscheidend ist.

Vergleich der Zuführungsmethoden für Elektrodendrähte

Unter schnelles Drahterodierenist die Zuführungsmethode für den Elektrodendraht in der Regel manuell unterstützt. Da beim schnellen Drahterodieren höhere Schnittgeschwindigkeiten und dickere Elektrodendrähte zum Einsatz kommen, eignet sich der manuelle Vorschub besser für eine schnelle Bearbeitung und größere Werkstücke.

Unter langsames DrahterodierenDie Methode zur Zuführung des Elektrodendrahtes ist automatisiert. Die automatische Zuführungsmethode stellt sicher, dass der Elektrodendraht präzise in den Schneidbereich eintritt, wodurch Fehler bei der manuellen Bedienung minimiert werden, was für eine hochpräzise und langanhaltende stabile Verarbeitung unerlässlich ist.

Vergleich der Elektrodendrahtverwendung

Schnelles Drahtschneiden EDM verwendet typischerweise Molybdändraht für Elektrodendrähte aufgrund seines hohen Schmelzpunkts und seiner Festigkeit, die ein stabiles Arbeiten bei hohen Temperaturen ermöglichen. Molybdändraht kann wiederverwendet werdenSie müssen daher regelmäßig auf Verschleiß geprüft und bei Bedarf ausgetauscht werden, um die Effizienz und Präzision des Schneidens zu gewährleisten.

Andererseits, langsames Drahterodieren verwendet Kupferdraht für seinen Elektrodendraht. Kupferdraht ist in der Regel zur einmaligen VerwendungDas bedeutet, dass er nach jeder Bearbeitung eines Werkstücks durch einen neuen Elektrodendraht ersetzt werden muss. Kupferdraht ist anfällig für Verschleiß und Oxidation während des Schneidens. Um eine hohe Präzision und Oberflächenqualität zu gewährleisten, wird in der Regel Kupferdraht für den einmaligen Gebrauch verwendet, um Fehler zu minimieren und die Genauigkeit zu verbessern.

Kostenvergleich

Schneller Drahtschnitt: Schnelles Drahtschneiden hat niedrigere Produktionskosten, vor allem in Bezug auf die Anschaffung der Ausrüstung, die Kosten für Verbrauchsmaterialien (Elektrodendraht) und die Arbeitskosten. Aufgrund seiner hohen Schneidgeschwindigkeit ist es für die Massenproduktion geeignet, was zu niedrigeren Gesamtkosten führt. Daher ist der schnelle Drahtschnitt ideal für nichtpräzise Schneidaufgaben, bei denen Kosten ein kritischer Faktor sind.

Langsamer Drahtschnitt: Langsames Drahtschneiden ist mit höheren Kosten verbunden, da die Ausrüstung und der Elektrodendraht teurer sind und die Bearbeitungszeit länger ist, was zu höheren Lohnkosten führt. Obwohl die Stückkosten des langsamen Drahtschneidens höher sind, eignet es sich für High-End-Märkte, die hohe Präzision erfordern, wie z. B. die Präzisionsformverarbeitung und die Luft- und Raumfahrtindustrie.

Anwendungsbereich Vergleich

Schneller Drahtschnitt: Aufgrund der hohen Bearbeitungsgeschwindigkeit und der niedrigen Kosten (Arbeitskosten zwischen $10 und $50 pro Stunde) eignet sich das schnelle Drahtschneiden für die Massenproduktion, den Formenbau, das Schneiden dickerer Metalle und Automobilteile. Er wird hauptsächlich zum Schneiden von Teilen verwendet, die keine hohe Präzision erfordern.

Langsamer Drahtschnitt: Langsames Drahtschneiden eignet sich für Aufgaben, die eine extrem hohe Präzision erfordern, wobei die Arbeitskosten zwischen $30 und $200 pro Stunde liegen. Es wird häufig im Präzisionsformenbau, in der Medizintechnik, in der Luft- und Raumfahrt, bei hochpräzisen Komponenten und beim Schneiden komplexer Formen eingesetzt. Sie ist ideal für Aufgaben, die eine hohe Oberflächenqualität und geringe Maßtoleranzen erfordern.

Verarbeitungsüberlegungen und Lösungen

Überlegungen zur schnellen Verarbeitung von Drahtschnitten:

- Elektrodendrahtverschleiß: Beim schnellen Drahtschneiden werden dickere Elektrodendrähte und höhere Ströme verwendet, was zu schnellerem Verschleiß oder Bruch führen kann. Daher ist es wichtig, den Zustand des Elektrodendrahtes regelmäßig zu überprüfen und ihn rechtzeitig zu ersetzen. Die Verwendung von verschleißfesteren Elektrodendrahtmaterialien oder die Optimierung der Stromstärke während des Schneidprozesses können dazu beitragen, den Verschleiß zu verringern.

- Oberflächenrauhigkeit: Nach dem Schneiden kann eine größere Oberflächenrauhigkeit auftreten. Dies kann durch Anpassung der Schnittgeschwindigkeit, Optimierung des Stroms und des Elektrodendrahtdurchmessers verbessert werden. Eine Erhöhung des Kühlmittelflusses hilft ebenfalls, thermische Effekte zu reduzieren.

- Kühlmittel-Management: Da beim Schneiden eine große Menge an Wärme entsteht, ist der effektive Einsatz von Kühlmitteln entscheidend. Eine ausreichende Kühlung hilft, Überhitzung zu vermeiden und eine stabile Bearbeitung zu gewährleisten.

Langsam geschnittene Drähte - Überlegungen zur Verarbeitung:

- Kontrolle der Wärmeverformung: Das langsame Drahtschneiden hat einen geringeren Strom und feinere Elektrodendrähte, was die Wärmeverformung reduziert. Dennoch muss die während der Bearbeitung erzeugte Wärme kontrolliert werden. Dies kann durch die Optimierung des Kühlmittelverbrauchs (z. B. durch die Verwendung von deionisiertem Wasser) und die Reduzierung des Schneidstroms erreicht werden, um den Wärmestau zu minimieren und die Bearbeitungsgenauigkeit und Werkstückqualität zu gewährleisten.

- Elektrodendrahtverschleiß/Verschmutzung: Deionisiertes Wasser kann Störungen durch Ionen und Verunreinigungen reduzieren. Der regelmäßige Austausch des Elektrodendrahtes ist notwendig, um eine gute Leitfähigkeit zu erhalten.

- Schnittgeschwindigkeit: Langsame Drähte schneiden langsamer und erfordern längere Produktionszyklen. Die Anpassung der Schneidparameter, die Verwendung geeigneter Elektrodendrahtdurchmesser, die Erhöhung der Entladungshäufigkeit und die Verringerung übermäßig langer Schneidewege können zur Verbesserung der Verarbeitungseffizienz beitragen.

Vergleich alternativer Technologien

Alternative Technologien für schnellen Drahtschnitt:

- Laserschneiden: Geeignet für schnelles Schneiden, vor allem bei komplex geformten Metallen, aber in Bezug auf Oberflächenqualität und Schnittgenauigkeit dem langsamen Drahtschnitt unterlegen.

- Wasserstrahlschneiden: Geeignet für das Schneiden der meisten Metalle und Nicht-Metalle. Der Wasserstrahl bietet eine bessere Schnittpräzision, ist aber langsamer und nicht für sehr dicke Materialien geeignet.

Alternative Technologien für langsamen Drahtschnitt:

- Laser-Bearbeitung: Die Laserbearbeitung bietet eine ähnlich hohe Präzision und Oberflächenqualität wie der langsame Drahtschnitt, ist aber teurer in Bezug auf die Ausrüstung und die Wartungskosten.

- Galvanoformung oder Präzisionsgießen: Für einige hochpräzise Teile sind Galvanoforming oder Präzisionsguss eine brauchbare Alternative, auch wenn sie weniger flexibel sind und sich nicht für alle Schneidanwendungen eignen.

Umfassender Vergleich und Auswahlvorschläge

Zusammenfassend lässt sich sagen, dass sowohl der schnelle Drahtschnitt als auch der langsame Drahtschnitt ihre Vorteile und Grenzen haben. Bei der Wahl der geeigneten Verarbeitungsmethode sollten die Anwender die spezifischen Anforderungen der Verarbeitungsaufgabe, die Produktspezifikationen und das Budget berücksichtigen:

- Fast Wire Cut ist geeignet für:

- Schnelle Verarbeitungsgeschwindigkeit und niedrigere Kosten für die Massenproduktion.

- Schneiden dicker Metalle oder unpräziser Teile.

- Aufgaben, die keine strengen Anforderungen an die Oberflächenrauheit oder -genauigkeit stellen.

- Slow Wire Cut ist geeignet für:

- Hochpräzise Teile mit hoher Oberflächenqualität.

- Präzisionsformenbau, Schneiden komplexer Formen, Luft- und Raumfahrt und medizinische Geräte.

- Kleine Chargen von Produkten mit hoher Wertschöpfung.

In der Praxis entscheiden sich viele Fabriken für eine Kombination aus schnellem und langsamem Drahtschneiden, je nach den spezifischen Eigenschaften des Werkstücks, um die Produktionseffizienz und die Produktqualität zu maximieren.

Übersichtstabelle für schnellen Drahtschnitt vs. langsamen Drahtschnitt

| Vergleich Artikel | Schneller Drahtschnitt | Langsamer Drahtschnitt |

|---|---|---|

| Arbeitsprinzip | Hochfrequente elektrische Entladungen, dickerer Elektrodendraht, größerer Strom, geeignet für schnelles Schneiden | Niederstromentladung, feinerer Elektrodendraht, Fokus auf hochpräzise Verarbeitung |

| Elektrodendraht-Durchmesser | 0,2-0,25 mm | 0,03mm-0,15mm |

| Material des Elektrodendrahtes | Molybdän-Draht | Kupferdraht |

| Kühlmittel | Emulgiertes Öl | Entionisiertes Wasser / Kerosin |

| Verarbeitungsgeschwindigkeit | Schnell, geeignet für die Massenproduktion | Langsamer, geeignet für hochpräzise Kleinserienverarbeitung |

| Verarbeitungsgenauigkeit | ±0,02 mm bis ±0,08 mm | ±0,002mm bis ±0,01mm |

| Qualität der Oberfläche | Ra 3,0μm bis 4,0μm | Ra 0,2μm bis 0,8μm |

| Kosten | Niedriger, geeignet für die Massenproduktion | Höher, geeignet für Präzisionsbearbeitung |

| Anwendungsbereiche | Formenbau, Massenproduktion, Schneiden dicker Metalle, Automobilteile | Präzisionsformenbau, hochpräzise Bauteile, Kleinserienfertigung |

Schlussfolgerung

Ein detaillierter Vergleich der schnellen und langsamen Drahterodiertechnologien zeigt, dass beide in Bezug auf Bearbeitungsgeschwindigkeit, Genauigkeit, Oberflächenqualität, Kosten und Anwendungsbereiche deutliche Vorteile aufweisen. Das schnelle Drahterodieren eignet sich dank seiner hohen Schnittgeschwindigkeit und der geringeren Kosten ideal für die Massenproduktion und für Aufgaben, die keine hohe Präzision erfordern. Langsamer Drahtschnitt hingegen zeichnet sich durch Präzision und Oberflächenqualität aus und eignet sich daher für hochpräzise Teile in Branchen wie dem Formenbau und der Luft- und Raumfahrt. Die Anwender sollten die geeignete Technologie auf der Grundlage ihrer spezifischen Bearbeitungsanforderungen, der Anforderungen an die Produktgenauigkeit und des Budgets auswählen. Durch die effektive Kombination beider Verfahren können Hersteller die Gesamtproduktivität steigern und dabei ein Gleichgewicht zwischen Produktqualität und Kosteneffizienz wahren.