ピークCNC加工

ピークCNC加工とは?

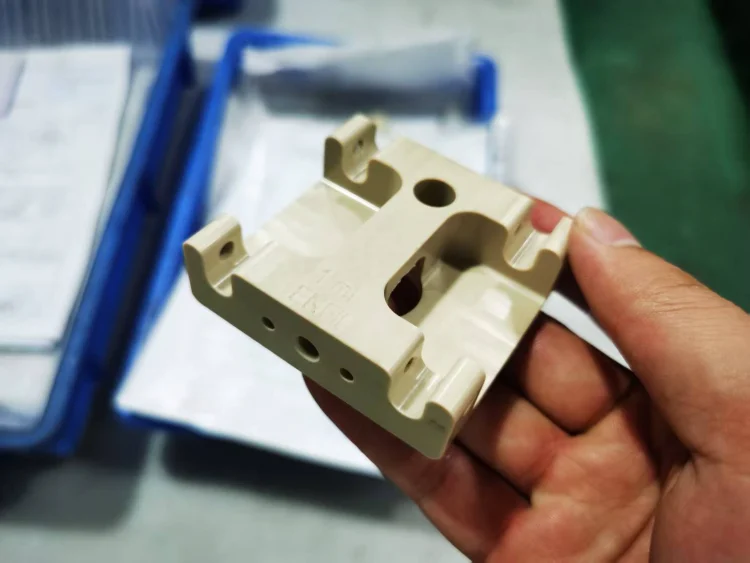

PEEKは半結晶性の熱可塑性プラスチックで、耐熱性(260℃で連続使用可能)、機械的特性が強く、化学腐食に強く、生体適合性に優れ、耐摩耗性、耐放射線性にも優れています。CNC工作機械を使用したフライス加工により、以下のような特性が得られます。 Gコード の指示に従い、複雑な形状を高精度で製造することができ、医療や航空宇宙などの分野で寸法精度や表面品質に対する厳しい要求を満たすことができる。

CNC加工用ピークの種類

PEEKは、CNC機械加工で一般的に使用される材料である。その特性は、補強剤の添加や他の材料との組み合わせによって変更されます。具体的な分類は以下の通り:

ピュアPEEK

非強化PEEK:耐熱性、耐薬品性に優れ、電子絶縁部品、食品加工部品などに使用。

ガラス繊維強化PEEK(PEEK-GF):剛性、強度、耐熱性が向上し、自動車用ギア、オイルスクリーンなどに使用。

炭素繊維強化PEEK(PEEK-CF):強度、弾性率、耐摩耗性が高く、航空宇宙や高級自動車部品に使用される。

PEEK複合材料

PEEK-PI:耐熱性と耐薬品性に優れ、深海油田や原子力機器部品に使用。

PEEK-PTFE:自己潤滑性が向上し、ベアリング、シール、その他の低摩擦部品に使用される。

PEEK-PPS:耐熱性、剛性、化学的安定性を兼ね備え、自動車のエンジンカバーや電子部品に使用されている。

PEEK-PPSU:靭性と耐衝撃性が向上し、医療機器やスポーツ用具の部品に使用される。

特殊PEEK材料

医療グレードのPEEK:生体適合性に優れ、整形外科用器具、人工関節などに使用。

ベアリンググレードPEEK:自己潤滑性と高い耐摩耗性を持ち、ベアリング、スライダー、その他の部品に使用される。

CNC加工ピーク部品の表面仕上げ

15年以上にわたるCNCプラスチック加工の経験に基づき、ピーク材を使用した様々な精密加工部品に使用される表面仕上げ工程を以下にまとめました。

| 表面仕上げ | 説明 | 代表的なアプリケーション |

|---|---|---|

| 機械加工 | 優れた寸法安定性と材料特性を維持。 | 航空宇宙, メディカル精密機械部品 |

| 研磨 | 材料の完全性に影響を与えることなく、表面粗さを減らし、平滑性を向上させる機械研磨。 | 低摩擦または清浄な表面を必要とする部品 |

| サンドブラスト | 加工跡を隠し、見た目の一貫性を向上させる均一なマット仕上げを実現。 | 非接触表面、化粧品エリア |

| レーザー彫刻 | ロゴ、部品番号、シリアルコードを高精度と耐久性で永久的にマーキングします。 | 識別とトレーサビリティ |

| 印刷(限定) | シルクスクリーンまたはパッド印刷(表面前処理付き)。 | ラベル、摩耗の少ないマーキング |

| 機能性コーティング(限定) | 帯電防止や耐摩耗性などの特性を向上させるために、表面活性化後に施される特殊コーティング。 | 特殊な産業用途 |

ピークCNC加工の利点

高精度と繰り返し精度:最大±0.001インチの公差は、医療や航空宇宙などの要求の厳しい用途に適しており、大量生産における強力な寸法一貫性を保証します。

複雑構造加工:旋盤加工、フライス加工、ドリル加工などをサポートし、金型なしで異形部品(カスタムインプラントやステントなど)の製造を可能にする。

無傷の性能保持:機械的切断により熱劣化を回避し、PEEKの耐高温性(260℃)、耐食性、高強度を維持。

柔軟性と低コスト:少量生産により金型が不要になるため、設計変更が容易になり、開発サイクルが短縮される。

表面安定性:低クリープ、低吸水率(<0.5%)で、長期間の使用による変形を防ぎ、耐荷重性や湿度の高い環境に適している。

PEEK CNC機械加工の用途:

医療:一時的インプラント(頭蓋骨プレート、脊椎固定装置)、手術器具、体外診断機器部品

航空宇宙耐高温ステント、真空シール、軽量ギア/ベアリング。

自動車:耐高温トランスミッションギア、耐腐食性ポンプおよびバルブ、流体管理システム部品。

エレクトロニクスと半導体絶縁ステント、放熱基板、精密コネクター産業エネルギー:化学工業用耐腐食性ポンプボディ、油井用ダウンホールシール、耐摩耗性ケーシング。

ピークCNC加工のよくある質問

PEEK材はCNC加工に適していますか?

PEEKはCNC加工に非常に適している。機械的強度が高く、耐高温性、耐薬品腐食性、寸法安定性に優れています。加工中の変形やバリが発生しにくく、切削性能も良好で、部品の高精度・高品質を保証します。

PEEKのCNC加工にはどのような注意が必要ですか?

注意すべき点は3つある。第一に、高温の切粉を冷却するためにクーラントや潤滑剤を使用し、材料の溶融を防ぐこと、第二に、粉塵の吸着や精度への影響を避けるために静電気対策を講じること、第三に、部品の変形や破損を防ぐためにクランプ方法に注意することである。

PEEKのCNC加工では、どのように切削工具を選択すべきでしょうか?

切削工具の材質は、超硬工具など硬度、耐摩耗性、耐熱性の高いものを選ぶ。平面を削る場合はエンドミル、穴を開ける場合はドリルなど、部品の形状や加工条件に応じて工具の種類を選択し、刃先を鋭利に保つ。

PEEK CNC加工の生産効率を向上させるには?

プログラミング中にツールパスを最適化し、CAMソフトウェアを使って合理的に計画する。適切な切削パラメーターを選択し、最適な組み合わせを見つけるために実験する。

CNC加工に適したPEEK材を選ぶには?

PEEKグレードは、部品の使用環境と要求性能に基づ き、材料の純度と品質、供給可能性、費用対効果を考 慮して選択してください。専門的なサプライヤーや加工業者に相談してください。