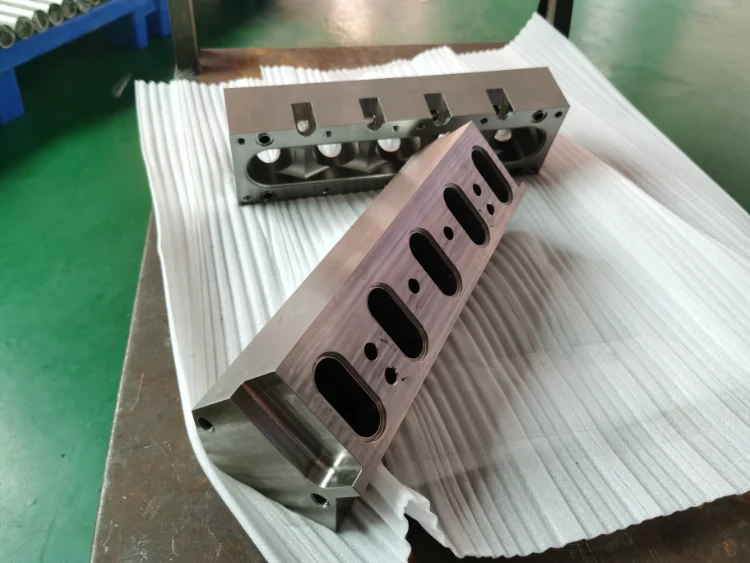

Bei der Bearbeitung von High-End-CNC-Motorblöcken hat der Zylinderblock als Kernkomponente aufgrund seines Materials und seiner Bearbeitungspräzision direkten Einfluss auf Leistung und Lebensdauer. Vor kurzem erhielt unser Unternehmen einen Auftrag zur Bearbeitung eines Zylinderblocks aus Edelstahl. Durch einen zusammengesetzten Prozess von "3-Achse Schruppen + 5-Achsen Endbearbeitung + EDMWir haben eine kritische Maßgenauigkeit von ±0,01 mm erreicht, was dem Kunden bei der Modifizierung und Aufrüstung seines Antriebsstrangs sehr geholfen hat.

Durchbruch bei den Werkstoffen: Leistungsvorteile und Herausforderungen von Edelstahl-Zylinderblöcken

Vorteile des Materials

Basierend auf den Anforderungen des Kunden, verwendet dieser Zylinderblock 347 hochfester rostfreier Stahl, der drei wesentliche Vorteile aufweist:

Korrosionsbeständigkeit: Die Korrosionsbeständigkeit der Oxidschicht an der Oberfläche ist 5 Mal so hoch wie die von Gusseisen und passt sich an feuchte und hochtemperierte Umgebungen an;

Hochtemperaturstabilität: Langfristige Betriebstemperatur bis zu 816℃, kurzfristige Temperaturbeständigkeit bis zu 900℃, Schmelzpunkt 1398℃ bis 1446℃, und um 70% geringere thermische Verformung als bei Aluminiumlegierungen;

Strukturelle Festigkeit: Zugfestigkeit 520-550 MPa, erfüllt die Anforderungen an hohe Lasten und hohe Geschwindigkeiten.

Herausforderungen und Lösungen bei der Bearbeitung

Die hohe Härte (HRC28-35), die niedrige Wärmeleitfähigkeit und die Kaltverfestigungseigenschaften von nichtrostendem Stahl stellen eine Herausforderung dar:

Werkzeugverschleiß: Die Verwendung von TiAlN-beschichteten Schaftfräsern bei Schnittgeschwindigkeiten von 80-120 m/min verlängert die Werkzeugstandzeit um das Dreifache;

Steuerung der Schnittkraft: Die Strategie "kleine Schnitttiefe (0,2 mm), hoher Vorschub (0,15 mm/r)" reduziert die Spindellast um 40%;

Thermische Verformungsunterdrückung: Das Einsprühen von 5-10℃ Niedertemperatur-Schneidflüssigkeit während der Bearbeitung sorgt für Maßhaltigkeit.

Synergie von Präzisionsbearbeitungsprozessen

3-Achsen-Bearbeitungszentrum: Effizientes Schruppen

Für die Schruppbearbeitung wird ein hochsteifes 3-Achsen-Vertikal-Bearbeitungszentrum eingesetzt:

Schichtweises Fräsen: Einschichtige Schnitttiefe 2 mm, Gesamtaufmaß kontrolliert innerhalb 1,5 mm;

Dynamische Vorschubanpassung: Vorschubgeschwindigkeit wird in Echtzeit an die Materialhärte angepasst (80-120 mm/min);

Optimierung der Spanabfuhr: Spiralförmige Spänerutsche in Kombination mit einer Hochdruck-Luftpistolenspülung vermeidet Sekundärzerspanung.

Nach Abschluss dieser Phase erreicht die Gleichmäßigkeit des Aufmaßes bei den wichtigsten Bauteilen des Zylinderblocks ±0,05 mm und legt damit den Grundstein für die Präzisionsbearbeitung.

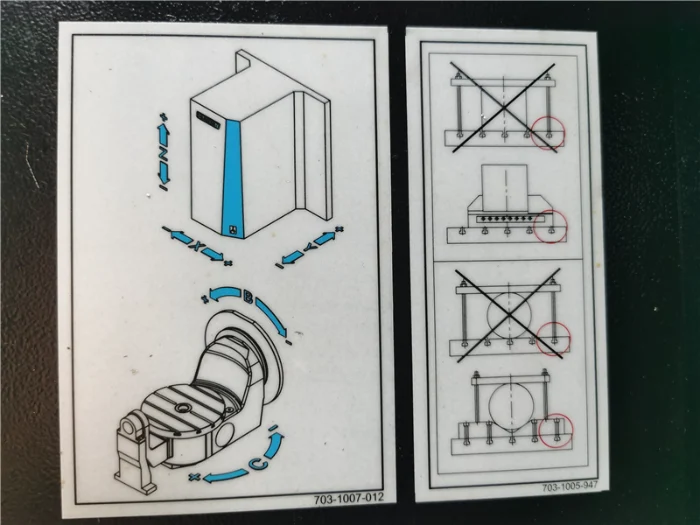

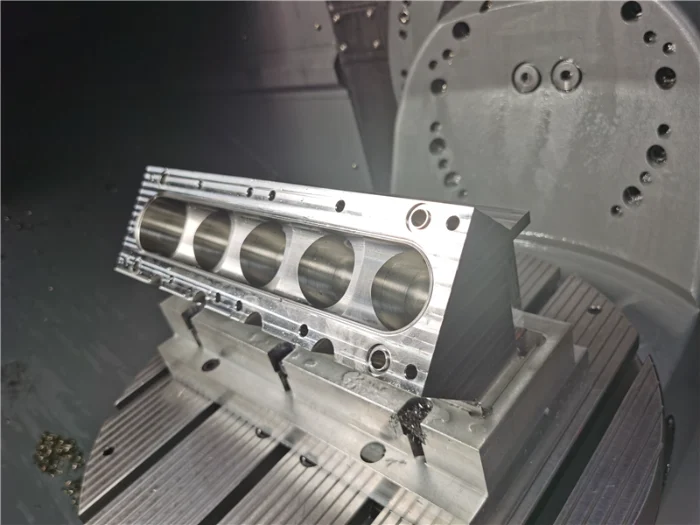

5-Achsen-Bearbeitung: Oberflächenschnitzerei

Für die Präzisionsbearbeitung wird ein 5-Achsen-Bearbeitungszentrum (z. B. Haas und Hurco 5-Achsen-CNC-Bearbeitungszentrum) eingesetzt:

Präzisionsbohren von Zylinderbohrungen: Diamantbeschichtete Aufbohrwerkzeuge werden mit einem Vorschub von 0,05 mm/r verwendet, um eine Zylindrizität von ≤ 0,005 mm zu erreichen;

Bearbeitung des Wassermantels: Durch die 5-Achsen-Kopplungssteuerung des Werkzeugwinkels wird eine Oberflächenrauhigkeit von Ra0,8μm für den Strömungskanal erreicht, wodurch die Wärmeableitungseffizienz um 20% erhöht wird;

Koaxialität der Kurbelwellenbohrung: Unter Verwendung der beiden Passbohrungen auf der Unterseite als Referenz wird die 5-stufige Bohrungsbearbeitung in einer einzigen Aufspannung mit einem Fehler von ≤0,008 mm abgeschlossen.

EDM-Draht-Bearbeitung: Feinstbearbeitung im Mikrometerbereich

Für die Bearbeitung von Unebenheiten an Zylinderblöcken (z. B. Schnittlinien von Bohrungen und schmale Schlitze) wird ein mittlere Drahterodiermaschine wird eingeführt:

Präzisionskompensation: Das Online-Messsystem liefert Daten in Echtzeit und passt die Entladungsenergie (Spannung 20-100 V, Stromstärke 2-10 A) automatisch an, um die Schnittbreite auf 0,1±0,01 mm zu stabilisieren;

Qualität der Oberfläche: Mehrere Schneidprozesse (Schruppen → Halbschlichten → Schlichten) reduzieren die Oberflächenrauheit von Ra6,3μm auf Ra1,6μm und verhindern Mikrorisse;

Optimierung der Effizienz: Die intelligente Steuerung der Impulsstromversorgung erhöht die Schnittgeschwindigkeit auf 120 mm²/min und verbessert die Effizienz um 40%.

CNC-Motorblock-Bearbeitung Materialoption

Aluminium-Legierung : Zu den gängigen Materialien gehören Aluminium-Silizium-Legierungen. Durch ihr geringes Gewicht reduzieren sie das Gesamtgewicht des Motors und verbessern den Kraftstoffverbrauch. Außerdem haben sie eine gute Wärmeleitfähigkeit, die die Motorkühlung unterstützt.

Rostfreier Stahl : Hervorragende Korrosionsbeständigkeit zum Schutz des Motorblocks vor Korrosion in rauen Umgebungen. Die hohe Festigkeit gewährleistet Stabilität unter hohem Druck. Allerdings ist rostfreier Stahl teurer und relativ schwer zu bearbeiten.

Bearbeitung von Motorblöcken für Autos Oberflächengüte:

Phosphatieren : Bildet einen chemischen Phosphat-Umwandlungsfilm auf der Oberfläche des Zylinderblocks. Dieser Film verbessert die Korrosionsbeständigkeit und verhindert Rost während der Lagerung und Verwendung. Er verbessert auch die Haftung zwischen dem Zylinderblock und nachfolgenden Beschichtungen und bietet eine gute Grundlage für nachfolgende Lackierungen und andere Oberflächenbehandlungsverfahren.

Eloxieren (für Zylinderblöcke aus Aluminiumlegierungen) : Bildet einen dichten Oxidfilm auf der Oberfläche des Zylinderblocks aus Aluminiumlegierung, der die Oberflächenhärte, die Verschleißfestigkeit und die Korrosionsbeständigkeit erheblich verbessert. Dieser Oxidfilm kann auch eingefärbt werden, um dem Zylinderblock verschiedene Farben zu geben, um bestimmte ästhetische Anforderungen zu erfüllen.

Beschichtung : Das Aufsprühen einer hochtemperaturbeständigen Beschichtung kann beispielsweise die Beständigkeit des Zylinderblocks gegen Oxidation und Temperaturschocks in Hochtemperaturumgebungen verbessern und die innere Struktur schützen. Das Aufsprühen einer Antifriktionsbeschichtung kann die Reibung zwischen beweglichen Teilen wie dem Kolben und dem Zylinderblock verringern, was den Energieverlust reduziert und die Motoreffizienz verbessert.

Galvanik : Die Verchromung verleiht der Oberfläche des Zylinderblocks beispielsweise eine extrem hohe Härte und Verschleißfestigkeit und verbessert gleichzeitig die Oberflächenglätte, was zur Verringerung von Reibung und Verschleiß beiträgt. Die Verzinkung wird hauptsächlich verwendet, um die Korrosionsbeständigkeit des Zylinderblocks zu verbessern und Rost zu verhindern.

Qualitätskontrolle: Closed-Loop-Inspektion während des gesamten Prozesses

Online-Messung und -Regelung

In das Bearbeitungszentrum sind ein Laserinterferometer und ein Messtaster für die 100% Online-Prüfung von Schlüsselmaßen wie dem Durchmesser der Zylinderbohrung und der Position der Kurbelwellenbohrung integriert. Weicht der ermittelte Wert von der Toleranzzone (±0,01 mm) ab, korrigiert das System automatisch den Bearbeitungspfad für das nächste Werkstück, wodurch ein geschlossener Kreislauf von "Erkennung-Rückmeldung-Korrektur" erreicht wird.

Endkontrolle über Koordinatenmessung

Der fertige Zylinderblock wird mit einem Koordinatenmessgerät (z. B. dem Hexagon PC-DMIS) einer strengen Prüfung unterzogen. Dabei werden vor allem Bereiche geprüft, die nicht mit Messschiebern, Mikrometern oder gewöhnlichen Höhenmessgeräten gemessen werden können, und es wird ein umfassender Bericht über die Abmessungen erstellt.

Fazit der CNC-Motorblockbearbeitung

Von der Auswahl des Edelstahlmaterials über die 3-Achsen-Schruppbearbeitung und die 5-Achsen-Fertigbearbeitung bis hin zur Präzisionsbearbeitung im Mikrometerbereich mittels Erodieren hat unser Unternehmen eine vollständige technologische Barriere aufgebaut, deren Kern die "0,01-mm-Genauigkeit" ist. Diese Technologie wurde in Bereichen wie Flugzeugtriebwerken, Hochleistungsrennwagen und Industriegasturbinen eingesetzt und bietet den Kunden leichtere, haltbarere und effizientere Energielösungen. In Zukunft wird unser Unternehmen durch die Integration von KI-Prozessoptimierung und Ultrapräzisionstechnologie Weldo wird weiterhin die Führung übernehmen Zylinderblock aus rostfreiem Stahl Fertigung nach noch höheren Standards.

FAQ zur CNC-Motorblockbearbeitung

Welcher Grad an Präzision kann erreicht werden bei CNC-Bearbeitung von Motorblöcken?

Die CNC-Bearbeitung von Motor-Zylinderblöcken bietet eine hohe Präzision, wobei die Maßgenauigkeit in Schlüsselbereichen ±0,01 mm oder sogar mehr erreicht. Computergesteuerte Werkzeugmaschinen in Kombination mit fortschrittlichen Schneidwerkzeugen und Messsystemen sorgen für eine präzise Bearbeitung von Komponenten wie z. B. Zylinderbohrungsdurchmessern und garantieren einen effizienten Motorbetrieb.

Welche Materialien werden üblicherweise bei der CNC-Bearbeitung von Zylinderblöcken verwendet?

Zu den gängigen Materialien gehören Gusseisen (Grauguss, Sphäroguss) und Aluminiumlegierungen. Grauguss bietet Vibrationsdämpfung, Verschleißfestigkeit und gute Wärmeleitfähigkeit; Sphäroguss zeichnet sich durch hohe Festigkeit und Verformbarkeit aus; Aluminiumlegierungen sind leicht und verbessern die Kraftstoffeffizienz. Die Materialauswahl hängt von der Motorleistung, den Kosten und dem Fahrzeugmodell ab.

Wie lange dauert die CNC-Bearbeitung eines Motorzylinderblocks?

Die Bearbeitungszeit hängt von der Komplexität der Konstruktion des Zylinderblocks, der Anzahl der Bearbeitungsmerkmale, dem Werkzeugmaschinentyp und den Prozessparametern ab. Die Grob- und Teilschlichtbearbeitung eines einfachen Zylinderblocks kann in wenigen Stunden abgeschlossen sein, während für komplexe Zylinderblöcke mehrere Dutzend Stunden oder sogar mehr für alle Prozesse erforderlich sein können.

Was sind die wichtigsten Schritte bei der CNC-Bearbeitung von Motorzylinderblöcken?

Zu den wichtigsten Schritten gehören die Vorbereitung des Rohlings, das Einspannen und Positionieren, die Vorbearbeitung, das Halbschlichten und das Schlichten. Nachdem der Rohling eingespannt und positioniert wurde, wird durch die Vorbearbeitung überschüssiges Material entfernt, das Vorschlichten bereitet den Weg für das Schlichten, und das Schlichten gewährleistet die endgültigen Abmessungen und die Oberflächenqualität.

Wie kann die Qualität des Motorblocks nach der CNC-Bearbeitung sichergestellt werden?

Strenge Überprüfung und Simulation des Programms vor der Bearbeitung; Auswahl geeigneter Werkzeuge und deren regelmäßige Überprüfung und Austausch; Überwachung der Abmessungen in Echtzeit während der Bearbeitung; nach der Bearbeitung umfassende Prüfung der Abmessungen und der Oberflächenrauheit sowie zerstörungsfreie Prüfung, um sicherzustellen, dass der Zylinderblock den Normen entspricht.