Beim Vergleich Eloxieren gegen AlodineIngenieure und Produktdesigner haben die Wahl zwischen zwei wichtigen Aluminiumveredelungsmethoden, die in der Luft- und Raumfahrt, im Automobilbau, in der Medizintechnik, in der Elektronik und in der Industrie eingesetzt werden. CNC-Bearbeitung Branchen. Obwohl es sich bei beiden um Konversionsbeschichtungen handelt, bieten sie unterschiedliche Schutzniveaus, erfüllen unterschiedliche Funktionen und unterscheiden sich in Bezug auf Kosten, Haltbarkeit und Aussehen.

Dieser Leitfaden fasst zusammen, was CNC-Ingenieure, Beschaffungsteams und Produktentwickler wissen müssen über Eloxieren vs. AlodineSie erfahren, wie die einzelnen Verfahren funktionieren, welche Materialien geeignet sind, welche Leistungsunterschiede bestehen und wie Sie die richtige Oberfläche für Ihre Anwendung auswählen.

Egal, ob Sie Aluminiumhalterungen, -gehäuse oder -kapseln herstellen, UAV oder Unterhaltungselektronik, hilft Ihnen das Wissen über diese beiden Oberflächen, eine bessere Korrosionsbeständigkeit, Haltbarkeit und allgemeine Produktqualität zu erreichen.

1. Was ist Eloxieren?

Eloxieren ist ein elektrolytisches Oxidationsverfahren, das hauptsächlich für Aluminium und AluminiumlegierungenAber auch Titan und Magnesium können anodisiert werden. Beim Eloxieren wird das Aluminiumteil in ein saures Elektrolytbad getaucht und mit elektrischem Strom beaufschlagt. Dadurch wird die natürliche Oxidschicht auf der Metalloberfläche künstlich verdichtet, wodurch eine harte, verschleißfeste keramikähnliche Beschichtung die mit dem Aluminium selbst verbunden ist.

1.1 Hauptmerkmale des Eloxierens

- Erzeugt eine harte, dichte, korrosionsbeständige Oxidschicht

- Die Beschichtung ist nicht leitfähig (isolierend)

- Bietet hervorragende Verschleißfestigkeit und Kratzfestigkeit

- Bietet ästhetische Optionen wie schwarz, klar, rot, blau, gold, grün, und mehr

- Hervorragend geeignet für Teile, die eine lange Lebensdauer und mechanische Beständigkeit erfordern

- Funktioniert außergewöhnlich gut mit Aluminium 6061-T6, 6063, 7075, 2024 und 5052

- Verfügbar in Typ I, Typ II und Typ III (hart anodisiert)

1.2 Geeignete Materialien für die Eloxierung

- Aluminium (am häufigsten)

- Aluminiumlegierungen (Serien 6000, 7000, 5000)

- Titan

- Magnesium

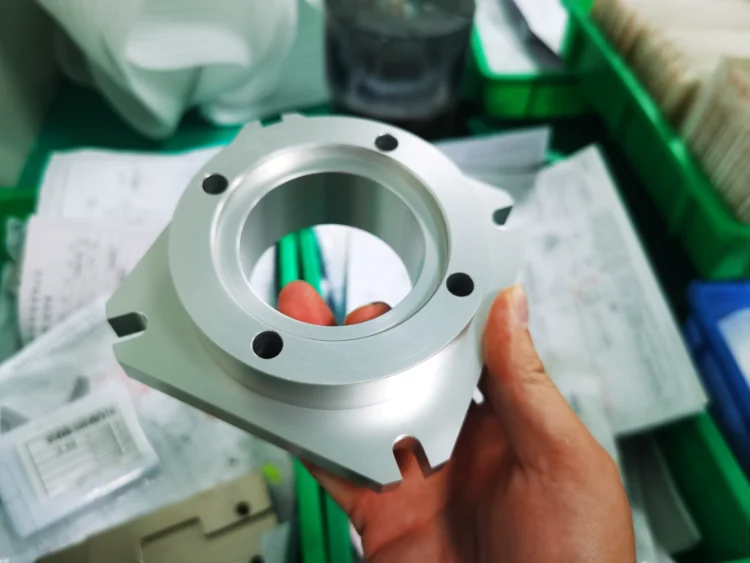

1.3 Eloxieren in der CNC-Bearbeitung

Bei der CNC-Bearbeitung wird das Eloxieren in der Regel für:

- Gehäuse für Kameras und Drohnen

- Komponenten für die Luft- und Raumfahrt

- Kühlkörper und Elektronikgehäuse

- Medizinische Instrumente

- Gehäuse für Unterhaltungselektronik (z. B. Apple-ähnliche Oberflächen)

- Hochfeste Strukturteile

Denn CNC-gefertigte Aluminiumteile werden häufig in anspruchsvollen Umgebungen eingesetzt, Eloxieren von Aluminium ist eine der begehrtesten Schutzausrüstungen.

1.4 Arten des Eloxierens

Typ II (Dekorative Eloxierung)

- Schichtdicke: 5-25 µm

- Gut für Ästhetik + Korrosionsbeständigkeit

- Am besten für Konsumgüter

Typ III Hartanodisierung (Hardcoat)

- Schichtdicke: 25-100 µm

- Ultrahohe Lebensdauer

- Ausgezeichnete Verschleiß- und Abriebfestigkeit

- Üblich in der Luft- und Raumfahrt, im Militär, in der Robotik und bei Industriemaschinen

1.5 Vorteile des Eloxierens

- Starker Korrosionsschutz

- Harte, kratzfeste Oberfläche

- Farbenfrohe kosmetische Veredelungen

- UV- und Chemikalienbeständigkeit

- Verlängerte Lebensdauer der Teile

1.6 Grenzen des Eloxierens

- Nicht leitfähig (nicht zur Erdung von Teilen geeignet)

- Teurer im Vergleich zu Alodine

- Kann leichte Maßänderungen verursachen (wichtig bei engen Toleranzen)

2. Was ist Alodine? (Chromat-Umwandlungsbeschichtung)

Alodine, auch bekannt als Chromatierungsbeschichtungist eine chemische Oberflächenbehandlung, die in erster Linie auf Aluminium angewendet wird, um die Korrosionsbeständigkeit zu erhöhen und gleichzeitig die elektrische Leitfähigkeit zu erhalten. Gängige Handelsnamen sind Alodine, Iriditund Chemischer Film.

2.1 Hauptmerkmale von Alodin

- Erzeugt einen dünnen schützenden Chromatierungsfilm auf Aluminium

- Erhältlich in Gold- oder Klarlackausführung

- Unterhält elektrische Leitfähigkeit

- Bietet Korrosionsbeständigkeit, aber keine nennenswerte Verschleißfestigkeit

- Häufig verwendet als Farbe oder Grundierung für die Pulverbeschichtung

- Viel billiger als Eloxieren

- Verändert keine Maßtoleranzen

2.2 Geeignete Materialien für die Alodine-Beschichtung

- Aluminium und Aluminiumlegierungen

- Magnesium (in bestimmten Formulierungen)

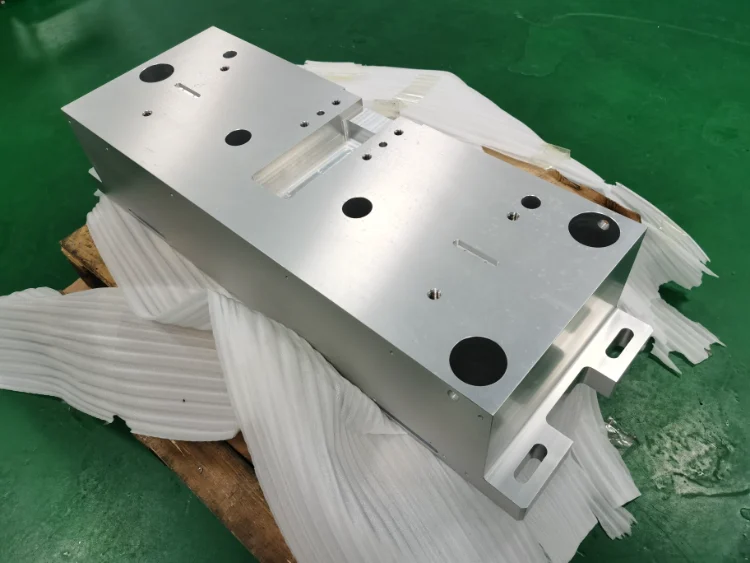

2.3 Alodine in der CNC-Bearbeitung

Die Alodin-Beschichtung ist bei CNC-Bauteilen für die Luft- und Raumfahrt sehr verbreitet:

- Niedrige elektrische Impedanz

- Leichter Korrosionsschutz

- Vorbereitung der Oberfläche vor dem Anstrich

- Minimale Auswirkungen auf die Abmessungen

Auch weit verbreitet für:

- Chassis und Erdungskomponenten

- Gehäuse, die eine Ableitung erfordern

- EMI Abschirmteile

2.4 Arten von Alodin

Alodine 1200 (Goldchromat)

- Hohe Korrosionsbeständigkeit

- Leitfähig

- Goldene Oberfläche

Alodine 1000 (Klarchromat)

- Klares Erscheinungsbild

- Geeignet für kosmetische Projekte, die eine natürliche Metalloptik erfordern

2.5 Vorteile von Alodine

- Kostengünstig

- Schnelle Bearbeitung

- Leitfähige Oberfläche

- Keine Änderung der Abmessungen

- Ideale Grundierung für Farbe

2.6 Beschränkungen von Alodine

- Geringere Verschleißfestigkeit

- Nicht so haltbar wie Eloxieren

- Begrenzte Farbauswahl

3. Eloxieren vs. Alodine: Seite-an-Seite-Vergleich

Um Ihrer Anfrage nach dem Stichwort Eloxieren vs. Alodine (Dichte 3%). Nachstehend finden Sie eine detaillierte Vergleichstabelle.

| Merkmal | Eloxieren | Alodine |

|---|---|---|

| Prozess | Elektrolytische Oxidation | Chemische Umwandlung |

| Dauerhaftigkeit | Hoch (keramikähnlich) | Mäßig |

| Leitfähigkeit | Nicht leitfähig | Leitfähig |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut |

| Farboptionen | Viele (schwarz, rot, blau, usw.) | Gold oder klar |

| Dicke | 5-100 µm | <1 µm |

| Abnutzungswiderstand | Stark | Minimal |

| CNC-Bearbeitung Verwendung | Hochfeste Teile | Erdungsteile, Chassis |

| Kosten | Höher | Kostengünstig |

| Änderung der Dimensionen | Ja (klein) | Keine |

4. Kostenvergleich: Eloxieren vs. Alodine

4.1 Eloxierkosten

Übliche Kostenspannen:

- Typ II Eloxierung: $60-$200 pro Charge, oder $2-$10 pro Teil

- Typ III Hartanodisierung: $80-$300 pro Charge, oder $5-$20 pro Teil

Faktoren, die die Eloxierungskosten beeinflussen:

- Größe des Teils

- Anforderung an die Dicke

- Farbe

- Legierungstyp (7075 kostet mehr als 6061)

- Fläche

- Anpassung der Toleranzen

4.2 Alodine Kosten

- Viel billiger als Eloxieren

- Typische Kosten: $1-$3 pro Teil, oder $20-$80 pro Charge

Warum billiger?

- Schnelleres Verfahren

- Keine Färbung

- Kein elektrischer Strom erforderlich

4.3 Was ist billiger?

Alodin ist wesentlich billiger.

Wenn ein CNC-Projekt ein großes Volumen hat oder keine Verschleißfestigkeit erfordert, ist Alodine die kostengünstigere Wahl.

5. Wie wählt man zwischen Eloxieren und Alodieren?

Wählen Sie Eloxieren wenn:

- Sie brauchen eine hohe Verschleißfestigkeit

- Sie wollen farbige Oberflächen

- Sie brauchen langfristige Haltbarkeit

- Das Teil ist Abrieb, Hitze oder rauen Umgebungen ausgesetzt

- Sie produzieren Aluminiumprodukte für den Verbraucher

Wählen Sie Alodine wenn:

- Sie brauchen elektrische Leitfähigkeit

- Sie möchten die Maßhaltigkeit beibehalten

- Sie brauchen ein schnelles, kostengünstiges Finish

- Das Teil muss lackiert oder pulverbeschichtet werden

- Vorschriften für die Luft- und Raumfahrt erfordern Chromatierungsbeschichtung

Diese Auswahlmethode gewährleistet eine ordnungsgemäße Funktion, eine längere Lebensdauer der Teile und Kosteneffizienz.

6. Anwendungen von Eloxieren vs. Alodieren in der CNC-Bearbeitung

Industrien, die Eloxal verwenden:

- Luft- und Raumfahrt

- Robotik

- Unterhaltungselektronik

- Industrielle Werkzeuge

- Teile für medizinische Geräte

- Komponenten für den Kfz-Ersatzteilmarkt

Industrien, die Alodine verwenden:

- Luft- und Raumfahrt (FAA-zugelassene Oberflächen)

- Verteidigungssysteme

- Elektrische Gehäuse

- Wärmeableitende Bauteile, die geerdet werden müssen

- Karosserieteile für Kraftfahrzeuge

7. Abschließende Empfehlung für CNC-gefrästes Aluminium

Wenn Ihre Aluminium-CNC-Teile benötigen:

- Dekorative Ausführung → Eloxieren wählen

- Strukturelle Zuverlässigkeit → Typ III Harteloxierung

- Leitfähigkeit → Alodine wählen

- Geringe Kosten → Alodine-Beschichtung

- Korrosionsschutz + Lackiervorbereitung → Alodin

- Luxuriöses Aussehen → Eloxieren

- Hohe Härte → Hartcoat-Eloxierung

Bei vielen Projekten verwenden die Kunden tatsächlich beide:

- Alodine für Innengehäuse

- Eloxal für Außenflächen

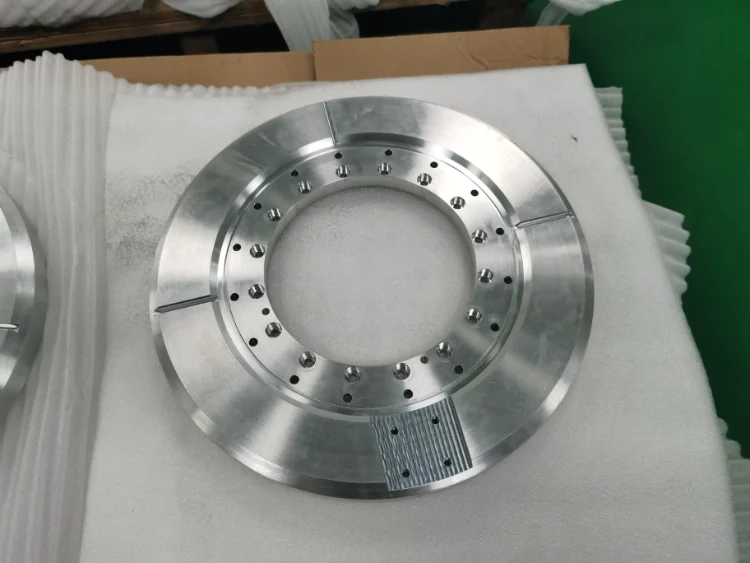

8. Warum Weldo Machining für die Oberflächenbearbeitung wählen?

Unter Weldo-Bearbeitungbieten wir an:

- Hochpräzise CNC-Bearbeitung von Aluminium

- Vollständig Veredelung Optionen einschließlich Eloxieren, Hartanodisierung, Alodine, Elektropolieren, Pulverbeschichtung, Perlstrahlen, und mehr

- Enge Toleranzen bis zu ±0,01 mm

- Professionelle Qualitätskontrolle und Materialzertifizierungen

- Schnelle Vorlaufzeiten und wettbewerbsfähige, auf die USA ausgerichtete Preise

Wenn Sie sich nicht sicher sind, welche Oberflächenbehandlung die beste ist, kann unser Ingenieurteam Ihre Anwendung analysieren und die perfekte Empfehlung aussprechen.

Kontakt Weldo Bearbeitung heute für fachkundige Beratung, genaue Zitateund hochwertige Lösungen für die Aluminiumbearbeitung für Ihr nächstes CNC-Projekt.