"CNC-Fräsen Typ"Es handelt sich dabei um ein mehrdimensionales Klassifizierungssystem, das die Maschinenfähigkeit (Achsenzahl), die Maschinenstruktur, feature-basierte Fräsmethoden, Werkzeugweg-/Schnittstrategien und material- oder zustandsgesteuerte Ansätze umfasst. Verständnis der CNC-Frästypen trägt dazu bei, Rüstvorgänge und Nullpunktübertragungen zu reduzieren, die Prozessstabilität zu verbessern und Kosten und Vorlaufzeiten bei gleichzeitiger Einhaltung der Geometrie besser vorhersehbar zu machen, Toleranzund Oberflächenanforderungen.

Manuelles (konventionelles) Fräsen vs. CNC-Fräsen: Leistungsfähigkeit und Stabilität

Das Fräsen wird üblicherweise unterteilt in manuelles (konventionelles) Fräsen und CNC-Fräsen. Beide können grundlegende Fräsmerkmale herstellen, unterscheiden sich jedoch erheblich in Bezug auf Wiederholbarkeit, Komplexität und Toleranzstabilität.

Manuelles/konventionelles Fräsen

Beim manuellen Fräsen kommt es auf die Fähigkeiten des Bedieners an, um Verfahrweg, Vorschub und Maßeinstellungen zu steuern. Sie eignet sich für einfache Geometrien, kleine Stückzahlen und Reparatur-/Nachbearbeitungsaufgaben. Sie ist flexibel zu modifizieren, aber die Konsistenz hängt stark von der Technik des Bedieners und den Werkstattbedingungen ab.

- Typische Anwendungen: Grundverkleidung, Schlitzen, AnfasenArbeiten in kleinen Mengen, Nacharbeit/Reparatur, schnelle Probeschnitte

- Wichtigste EinschränkungenBegrenzte Fähigkeit für komplexe Konturen und enge Positionstoleranzen; höheres Variationsrisiko bei engen Toleranzen und kosmetischen Anforderungen

- Häufige Probleme und deren Behebung:

- Große Maßabweichung: Verwenden Sie für kritische Maße den Rhythmus "Rohteil belassen - Fertigschnitt - Nachprüfung"; halten Sie kritische Merkmale nach Möglichkeit innerhalb einer Aufspannung und eines Bezugspunkts; fügen Sie einfache Anschläge oder Positionierungshilfen hinzu, um die Wiederholbarkeit zu verbessern.

- Grobe Werkzeugspuren / OberflächenrisseBei sichtbaren Oberflächen sollten Sie kontinuierliche Durchgänge in einer Richtung verwenden, um eine ungleichmäßige Textur durch häufiges Anhalten zu vermeiden.

- Ungleichmäßige Grate/Kanten: Spezifizieren Sie messbare Kantenbruch- und Entgratungsanforderungen (z. B. einen Standardfasenbereich), um Interpretationsunterschiede zu verringern.

CNC-Fräsen

Beim CNC-Fräsen werden programmierte Werkzeugwege, Schnittparameter und Arbeitsabläufe verwendet, wodurch es sich für Teile mit mehreren Merkmalen, mehreren Seiten, engen Toleranzen und einer gleichmäßigen Produktion eignet. Ihre wichtigsten Stärken sind Wiederholbarkeit, Rückverfolgbarkeit und standardisierbare Qualitätskontrolle.

- Typische Anwendungen: dichte Lochmuster, Taschen/Hohlräume, komplexe Konturen, 3D-Oberflächen, kritische Bezugspunkte und Montageflächen

- ProzessnotizDie Definition von Bezugspunkten, kritischen Toleranzen und Oberflächenanforderungen (Rauheit/kosmetischer Standard) und die Fertigstellung kritischer Merkmale in weniger Aufspannungen verbessert die Konsistenz erheblich und verringert das Nacharbeitsrisiko.

CNC-Frästypen nach Maschinenkapazität (Anzahl der Achsen)

Die Anzahl der Achsen bestimmt den Werkzeugzugriff und die Anzahl der Aufspannungen, was sich direkt auf die Positionsgenauigkeit und die Gesamtkosten auswirkt. Weniger Aufspannungen bedeuten in der Regel weniger Nullpunktübertragungen und ein geringeres kumulatives Fehlerrisiko.

3-Achsen-CNC-Fräsen

Das 3-Achsen-Fräsen deckt die meisten funktionellen und strukturellen Teile mit breiter Verfügbarkeit und kontrollierten Kosten ab. Komplexe Teile können mehrfaches Umspannen erfordern; hohe Anforderungen an die Positionierung hängen von einem starken Bezugsplan und wiederholbaren Vorrichtungen ab.

- Am besten für: Ebenen, Stufen, allgemeine Lochmuster, flache Taschen, einfache Profile

- Häufige Probleme und deren Behebung:

- Nichtübereinstimmung von Merkmal zu Merkmal nach dem Drehen (Löcher/Stufen fluchten nicht)Bearbeitung und "Einrasten" von Bezugsflächen/Löchern zuerst; Hinzufügen von Fixierstiftlöchern oder Registerfeatures zum Umspannen; kritische Positionsfeatures nach Möglichkeit in einer Aufspannung halten.

- Wandwelligkeit / Größenabweichung: Reduzieren Sie die Schnittbelastung (leichterer Eingriff, mehr Schlichtdurchgänge) und verkürzen Sie den Stick-Out, um die Steifigkeit zu erhöhen; verbessern Sie bei dünnen Wänden die Abstützung und verwenden Sie eine gestufte Bearbeitung, um den Spannverzug zu reduzieren.

Indexieren / 3+2-Fräsen (positionale Mehrachsen)

Dieser Ansatz reduziert die Rüstzeiten, indem das Teil in mehrere Richtungen indexiert wird, während der Großteil der Zerspanung wie bei einer stabilen 3-Achsen-Bearbeitung durchgeführt wird. Es ist ein ausgewogenes Verhältnis zwischen Komplexität und Kosten.

- Am besten für: Gewindelöcher mit mehreren Richtungen, mehrseitige Lochmuster, mehrseitige Montagemerkmale

- Häufige Probleme und deren Behebung:

- Mehrseitige ToleranzstapelvariationStandardisierung der Reihenfolge der Bezugspunkte, um häufige Änderungen der Bezugspunkte zu vermeiden; Fertigstellung kritischer Flächen/Löcher nach demselben Schema und Validierung der Wiederholbarkeit während der ersten Artikelläufe.

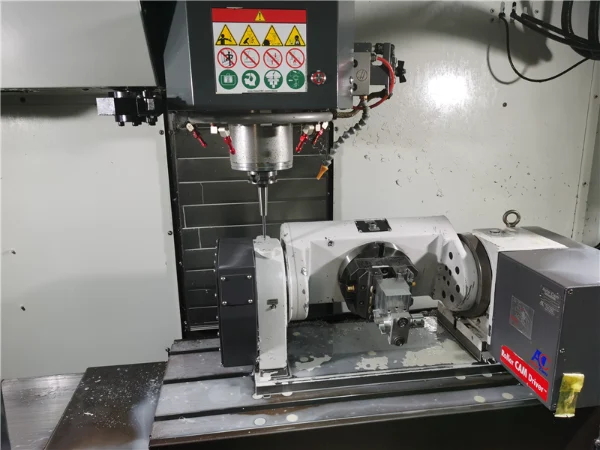

4-Achsen-CNC-Fräsen (Indexierung mit Rundachse)

Bei der 4-Achsen-Bearbeitung kommt eine Drehachse für die indexierte Bearbeitung hinzu, ideal für Umfangsmuster und sich wiederholende Seitenmerkmale. Die Stabilität der Qualität hängt von der Genauigkeit der Indexierung und der Zuverlässigkeit der Spannvorrichtung ab.

- Am besten für: kreisförmige Schraubenmuster, seitliche Schlitze, wiederholte Umfangsmerkmale

- Häufige Probleme und deren Behebung:

- Winkelfehler / kumulierter NeigungsfehlerBei kritischen Bohrungen sollten Sie diese zuerst erstellen und dann stabile Endbearbeitungswege (Reiben/Bohren) verwenden, um die Empfindlichkeit gegenüber Seitenkräften zu verringern.

5-Achsen-CNC-Fräsen (Kontinuierlich Simultan)

Die 5-Achsen-Bearbeitung wird für komplexe Oberflächen, abgewinkelte Bohrungen und schwer zugängliche Wände eingesetzt. Sie verbessert die Oberflächenqualität und die Positionsstabilität, indem sie die Anzahl der Werkzeuge mit großer Reichweite und der Einrichtungsvorgänge reduziert. Simulation und Prozessvalidierung sind unerlässlich, um Kollisionen oder Überschneidungen zu vermeiden.

- Am besten fürKomplexe 3D-Flächen, abgewinkelte Bohrungen, Tiefwandbearbeitung, hochpositionsfähige mehrflächige Baugruppen

- Häufige Probleme und deren Behebung:

- Oberflächenwelligkeit / sichtbare Mischlinien: Strengere Kontrolle der Aushöhlung und sanfte Übergänge des Werkzeugwegs, weniger abrupte Richtungsänderungen, Kontrolle des Werkzeugrundlaufs und Verwendung eines starren Haltersystems, um eine gleichmäßige Oberfläche zu gewährleisten.

- Überschneidungs-/EinmischungsrisikoSicherstellen eines ausreichenden Frei- und Rückzugsraums; Auswählen einer geeigneten Werkzeugkonizität/-länge; Simulieren und Validieren kritischer Zonen mit Probeschnitten, bevor der Prozess abgeschlossen wird.

CNC-Frästypen nach Maschinenstruktur

Die Maschinenstruktur wirkt sich auf die Steifigkeit, die Spanabfuhr und die bearbeitbare Teilegröße aus - entscheidend für tiefe Kavitäten, Ebenen mit langen Verfahrwegen und große Komponenten.

Vertikales Fräsen

Äußerst vielseitig für kleine bis mittelgroße Teile. Tiefe Kavitäten sind anfälliger für Spänenachschneiden, daher sind Spanabfuhr-Werkzeugwege und Räumungsroutinen wichtig.

- Häufiges Problem und Lösung:

- Wandkratzer mit tiefer TascheSchruppen in Schichten und spänefreundliche Werkzeugwege (z. B. schraubenförmiger Eintritt, periodisches Anheben zur Spänebeseitigung) und Optimierung der Kühlmittel-/Luftrichtung zur Vermeidung von Nachschnitten.

Horizontales Fräsen

Bessere natürliche Spanabfuhr, oft bevorzugt bei tiefen Kavitäten, Kastenteilen, Mehrseitenbearbeitung und Produktionsstabilität. Sie erfordert eine disziplinierte Planung der Spannvorrichtung und des Datums.

- Häufiges Problem und Lösung:

- Mehrseitige InkonsistenzDie Vorrichtungsnullpunkte müssen mit den Zeichnungsnullpunkten übereinstimmen; es muss eine wiederholbare Positionierung (Stifte + Passflächen) verwendet werden; die Arbeitsreihenfolge muss standardisiert werden und kritische Merkmale müssen nach einem einzigen Positionierungsschema bearbeitet werden.

Gantry-Fräsen (großer Verfahrweg)

Wird für große Teile und lange ebene Verfahrwege verwendet. Die Ebenheit kann durch Eigenspannungen und Temperaturgradienten beeinflusst werden; stufenweise Entnahme und Stabilisierungsschritte sind oft erforderlich.

- Häufiges Problem und Lösung:

- Variation der EbenheitSchruppen, Stabilisieren, Schlichten: symmetrischer Materialabtrag und Zonenbearbeitung; zuerst schruppen, stabilisieren, dann schlichten; für empfindliche Teile stabileres Material verwenden oder Zwischenschritte zur Stabilisierung/Spannungsentlastung einfügen.

CNC-Frästypen nach Merkmal (geometriegesteuerte Verfahren)

Die merkmalsbasierte Klassifizierung wird direkt auf die reale Teilegeometrie abgebildet. Die verschiedenen Merkmale sind unterschiedlich empfindlich in Bezug auf die Steifigkeit des Werkzeugs, die Spanabfuhr und die Kontrolle der Oberflächengüte.

Planfräsen

Zur Erstellung großer Ebenen und zur Festlegung von Bezugsflächen. Die Qualität hängt von der Stabilität des Fräsers, der Bahnstrategie und der Maschinensteifigkeit ab.

- Häufige Probleme und deren Behebung:

- Ungleichmäßiges Muster / glänzende FleckenKontrolle der Rundlaufgenauigkeit des Fräsers und der Höhe der Wendeplatte; Beibehaltung einer stabilen Richtung und kontinuierlicher Durchgänge auf den kosmetischen Flächen.

- Instabile EbenheitSchruppen und Schlichten trennen; große Flächen zonenweise bearbeiten und die Hitze kontrollieren; stufenweises Abtragen zur Verringerung von Spannungsabbaueffekten verwenden.

Schaftfräsen

Die universellste Methode für Wände, Stufen, Profile, Schruppen und Halbschlichten.

- Häufige Probleme und deren Behebung:

- Wandwelligkeit/Ecküberschneidung: Verringern Sie den Stick-Out und verbessern Sie die Klemmung; schließen Sie mit leichtem Eingriff und mehreren Durchgängen ab, um die Durchbiegung zu minimieren; fügen Sie bei Bedarf einen leichten "Federdurchgang" hinzu, um die Größe zu stabilisieren.

Taschen-/Hohlraumfräsen

Wird für Hohlräume und zur Gewichtsreduzierung verwendet. Tiefe Taschen sind empfindlich gegenüber Späneabfuhr und Hitze.

- Häufige Probleme und deren Behebung:

- Abplatzungen/Kratzer an den Wänden: Optimierung der Spanabfuhrwege und des Abräumrhythmus; Fertigstellung der Böden mit glatteren, gleichmäßigen Werkzeugwegen zur Vereinheitlichung der Textur.

- Inkonsistente Taschentiefe: Verwendung eines kontrollierten Durchlaufs in der Endfertigung und verstärkte Kontrollen während des Prozesses, um ein Abdriften aufgrund von Wärme-/Laständerungen zu verhindern.

Schlitzfräsen

Wird für Führungsschlitze, Keilnuten und Rückhaltevorrichtungen verwendet. Tiefe, schmale Schlitze erhöhen die Anforderungen an die Last und die Spanabfuhr.

- Häufige Probleme und deren Behebung:

- Instabile Schlitzbreite / Bruchgefahr: Vermeiden Sie schweres Nutenfräsen über die gesamte Breite; verwenden Sie schrittweises Seitenfräsen in Schichten; bevorzugen Sie kurze, starre Werkzeuge und fügen Sie Spanabfuhrzyklen hinzu.

- Schwere GrateScharfe Werkzeuge und die richtige Richtung beibehalten; Erwartungen an Kantenbruch und Entgraten für montagekritische Kanten angeben.

Profil-/Konturfräsen

Definiert die äußere Geometrie und die Begrenzungslinien; entscheidend für die Passform und die kosmetische Konsistenz.

- Häufige Probleme und deren Behebung:

- Kantenabplatzungen / kosmetische KratzerSchärfe der Werkzeuge und Vermeidung von Spänen; durchgängige Schlichtkonturen und gleichmäßige Markierungsrichtung; bei Bedarf leichter Nachschliff zur Verbesserung der Kantenqualität.

- "Abgestuftes" Profil: Verschärfung des Übertritts und glatte Verknüpfung der Bewegungen, um die Zeugenlinien zu reduzieren.

3D-Flächenfräsen

Wird für komplexe Oberflächen unter Verwendung von Kugel- oder Eckenradiuswerkzeugen verwendet; die Ergebnisse hängen von der Kontrolle der Aushöhlung und der Glätte des Übergangs ab.

- Häufige Probleme und deren Behebung:

- Welligkeit / ZeugennähteReduzierung der Höhenvorgaben für die Aushöhlung und Verbesserung der Überblendung; Kontrolle des Rundlaufs und der Steifigkeit des Halters; Verwendung glatterer Pfade zur Verringerung dynamischer Artefakte aufgrund von Beschleunigungsänderungen.

Herstellung von Löchern auf Fräsmaschinen (Bohren/Reiben/Bohren)

Die Qualität der Bohrungen hängt stark von der Art des Verfahrens ab. Präzisionsbohrungen erfordern oft Nachbearbeitungen, die über das Bohren hinausgehen.

- Häufige Probleme und deren Behebung:

- Durchmesserabweichung / schlechte RundheitDie wichtigsten Punkte sind: Verwendung einer stabilen Nachbearbeitungsmethode (Reiben/Bohren) für passende Löcher anstelle von Bohren auf Maß; Beibehaltung kritischer Löcher innerhalb eines Bezugsschemas und Stärkung der Messrückmeldung.

- Positionsdrift: Reduzierung von Nullpunktverschiebungen/-setzungen; Standardisierung der Bearbeitungsreihenfolge um primäre Nullpunkte.

Gewindefräsen

Das Gewindefräsen eignet sich gut für schwierige Materialien oder wenn die Konsistenz des Gewindes entscheidend ist. Das Risiko ist in vielen Fällen kontrollierbarer als beim Gewindeschneiden.

- Häufige Probleme und deren Behebung:

- Unvollständige Gewinde / Übermaß / LehrenausfallÜberprüfung des Rückzugsraums und der Lochbodengeometrie; Kalibrierung der Gewindekompensation und der Werkzeugverschleißkompensation; bei schwierigen Materialien sollten Sie aus Stabilitätsgründen eine konservativere Schnittfolge verwenden.

CNC-Frästypen nach Werkzeugweg und Schneidstrategie

Die Strategie bestimmt, ob die Schnittkraft stabil ist, was sich auf Ratterer, thermische Drift, Oberflächenfehler und Werkzeugstandzeit auswirkt.

Schruppen vs. Schlichten

Beim Schruppen liegt der Schwerpunkt auf der Abtragsleistung und der Stabilität der Späne, beim Schlichten auf Größe, Oberfläche und Lagebeziehungen. Die Trennung von Schruppen und Schlichten und das Belassen eines geeigneten Aufmaßes verringert das Risiko von Drift und Schlichten, insbesondere bei dünnen Wänden, langen Teilen und mehrseitigen Baugruppen.

Dynamisches/Trochoidales Fräsen

Sorgt für eine konstantere Belastung des Werkzeugs, um Hitze und Stöße zu reduzieren, besonders effektiv beim Schruppen mit tiefen Taschen und härteren Materialien. Es wird häufig verwendet, um die Prozessstabilität zu verbessern und Bruch zu reduzieren.

Hochgeschwindigkeitsfräsen (HSM)

Kann unter geeigneten Bedingungen die Effizienz und die Oberflächenqualität verbessern, erfordert jedoch eine hohe Maschinendynamik, Werkzeugbalance und Spanabfuhr. Für kosmetische Ziele sind sanfte Übergänge und stabile Werkzeuge in der Regel wichtiger als eine einfache Erhöhung der Geschwindigkeit.

Hochvorschub-Fräsen

Effektiv für großflächiges Schruppen mit geringer Tiefe und hohem Vorschub, hängt jedoch stark von der Steifigkeit und der Werkzeugwegsteuerung ab. Dünnwandige Teile erfordern eine vorsichtige Aufteilung, um Verformungen und Größenschwankungen zu vermeiden.

CNC-Frästypen nach Material und Betriebsbedingungen

Das Material verändert die Verschleißmechanismen, das thermische Verhalten, die Gratbildung und die Art der Defekte, so dass materialabhängige Methoden für ein stabiles Routing und die Risikokontrolle wichtig sind.

Aluminium-Fräsen

Hohe Effizienz für strukturelle und kosmetische Teile.

- Häufige Probleme und deren Behebung:

- Aufgebaute Kante / unscharfe OberflächenScharfe Werkzeuge verwenden und für eine wirksame Spanabfuhr sorgen, um ein Verschmieren der Kanten zu vermeiden; kosmetische Endbearbeitungsgänge kontinuierlich durchführen, um eine gleichmäßige Textur zu erhalten.

- Kratzer auf kosmetischen Oberflächen: Verbesserung der Spanrichtung/des Räumrhythmus, um Nachschneiden zu vermeiden; Hinzufügen eines speziellen Schlichtpfads, um Werkzeugmarken zu vereinheitlichen, wo dies erforderlich ist.

Fräsen von rostfreiem Stahl

Hitzeentwicklung, schnellerer Werkzeugverschleiß und hartnäckige Grate sind an der Tagesordnung.

- Häufige Probleme und deren Behebung:

- Verbrennungen/Ablagerungen und kurze Werkzeugstandzeiten: Verwenden Sie eine gleichmäßigere Belastung mit effektiver Kühlung/Evakuierung; vermeiden Sie die Bearbeitung nach dem Abstumpfen des Werkzeugs, was die Fehler verstärkt; verwenden Sie stabile Schruppansätze für tiefe Taschen/hohen Abtrag.

- Starke/inkonsistente Grate: Definition von Kantenbruch- und Entgratungsstandards; Hinzufügen einer speziellen Entgratung für kritische Löcher und Montagekanten, um Funktionsprobleme zu vermeiden.

Titan-Fräsen

Geringe Wärmeleitfähigkeit und hohe Schnitttemperaturen engen das Prozessfenster ein und erhöhen die Werkzeugkosten.

- Häufige Probleme und deren Behebung:

- Kantenabplatzungen / HochtemperaturverschleißKontrolle von Hitze und Belastung, Vermeidung von langem "reibendem" Kontakt; Vorrang für stabile Abtragung und Verringerung der Verweilzeit; Validierung kritischer Bereiche durch Probeschnitte vor der Fertigstellung des Prozesses.

Technisches Kunststofffräsen (POM/PA/PEEK, usw.)

Kunststoffe sind empfindlicher gegenüber Hitze und Verformung durch Einspannung.

- Häufige Probleme und deren Behebung:

- Schmelzende/verschmierte Ränder, glänzende FleckenVerwendung von scharfen Werkzeugen und Verringerung des Wärmestaus; ggf. Luft-/Nebelverfahren bevorzugen, um die lokale Erweichung zu begrenzen.

- Stringing/Fuzz und unklare Kanten: Optimieren Sie die Richtung und die Spanabfuhr; fügen Sie einen leichten Endbearbeitungsgang hinzu, um die Kanten zu reinigen; legen Sie einheitliche Anforderungen an den Kantenbruch fest.

- Verzerrungen beim Einspannen und instabile GrößeGleichmäßige Auflage und sanftes Einspannen; Bearbeitung von dünnen Abschnitten und ggf. Umspannen vor der Fertigstellung.

Zusammenfassung: Bei der Auswahl von CNC-Frästypen geht es um Prozessanpassung und Stabilität

Der "CNC-Frästyp" kann als ein Rahmen betrachtet werden, der sich zusammensetzt aus Fräsmodus (manuell vs. CNC) + Achsenfähigkeit + Maschinenstruktur + Feature-basierte Methoden + Werkzeugwegstrategie + Materialzustand. Durch die Definition von kritischen Merkmalen, Bezugspunkten, Toleranz-/Oberflächenstandards und die Abstimmung der richtigen Maschinenfähigkeiten und Prozessstrategien können Einrichtungs- und kumulative Fehler reduziert, Ratterer und Oberflächenfehler minimiert und die Chargenkonsistenz verbessert werden, wodurch Kosten und Vorlaufzeiten besser vorhersehbar werden.wenn Sie weitere Informationen oder ein Angebot von einem Anbieter erhalten möchten zuverlässiger Hersteller von PräzisionsfräsenSie können Kontakt mit uns Weldo machining jetzt.