Kupfer CNC-Bearbeitung wird häufig in Branchen eingesetzt, die eine hervorragende elektrische Leitfähigkeit, überlegene thermische Leistung und zuverlässige Korrosionsbeständigkeit. Im Vergleich zu Aluminium und Bronze bietet Kupfer hervorragende funktionale Vorteile, ist aber auch eines der am schwierigsten zu bearbeitenden Nichteisenmetalle aufgrund seiner Weichheit, seiner hohen Duktilität und seiner starken Neigung, an Schneidwerkzeugen zu haften.

Um eine stabile Qualität und eine kosteneffiziente Produktion zu erreichen, müssen die Hersteller Folgendes genau verstehen Werkstoffverhalten von Kupfer, physikalische Eigenschaften, Bearbeitungsparameter, Werkzeugstrategien und Sortenunterschiede. Dieser Artikel bietet einen umfassenden technischen Leitfaden für die CNC-Bearbeitung von Kupfer, einschließlich Schnittparameter, Werkzeugauswahl, Kupfersorten, Anwendungsbereiche und detaillierte Vergleiche mit Aluminium und Bronze.

Zerspanungseigenschaften von Kupfer

Aus Sicht der CNC-Bearbeitung ist Kupfer eine Herausforderung, nicht weil es hart ist, sondern wegen seiner mechanisches und physikalisches Verhalten beim Schneiden. Die hohe Duktilität des Kupfers führt dazu, dass das Material eher verschmiert als sauber abgeschert wird, und seine Weichheit erhöht das Risiko von Aufbauschneiden an Schneidwerkzeugen. Außerdem bildet Kupfer lange, zusammenhängende Späne, die sich nur schwer brechen und abtransportieren lassen.

Kupfer hat außerdem eine extrem hohe Wärmeleitfähigkeit, die die Wärme schnell von der Schneidzone wegleitet. Dadurch wird zwar eine Überhitzung verhindert, aber auch der örtliche thermische Erweichungseffekt, der bei anderen Metallen das Schneiden unterstützt, verringert. Die Bearbeitung von Kupfer erfordert daher scharfe Werkzeuge, stabile Vorschübe und sorgfältig optimierte Schnittparameter.

Wichtige physikalische Eigenschaften von Kupfer

Bevor eine Bearbeitungsstrategie festgelegt wird, ist es wichtig, die zentrale physikalische Eigenschaften von Kupfer die das Schneidverhalten, den Werkzeugverschleiß, die Spanbildung und die Oberflächengüte direkt beeinflussen.

Physikalische Eigenschaften von Kupfer (typisches Reinkupfer)

| Eigentum | Typischer Wert | Relevanz für die Bearbeitung |

|---|---|---|

| Dichte | ~8,96 g/cm³ | Hohe Masse beeinträchtigt die Stabilität dünner Wände |

| Wärmeleitfähigkeit | ~390-400 W/m-K | Schnelle Wärmeableitung, kühlere Schneidzone |

| Elektrische Leitfähigkeit | ~58 MS/m (≈100% IACS) | Hauptgrund für elektrische Anwendungen |

| Härte | ~35-50 HB | Sehr weich, neigt zum Verschmieren |

| Dehnung | >30% | Hohe Duktilität, schwieriger Spanbruch |

Diese Eigenschaften erklären, warum Kupfer eine höhere Spindeldrehzahlen, schärfere Werkzeuge, geringere Schnitttiefen und stabile Schlichtdurchgänge im Vergleich zu vielen Konstruktionsmetallen.

CNC-Bearbeitungsparameter für Kupfer

Spindeldrehzahl (RPM)

Die Kupferbearbeitung profitiert im Allgemeinen von mittlere bis hohe Spindeldrehzahlendie zur Verringerung von Aufbauschneiden und zur Verbesserung der Oberflächenqualität beitragen. Eine zu niedrige Geschwindigkeit führt oft zu Reibung und Materialanhaftung.

Typische Referenzbereiche für Vollhartmetallwerkzeuge:

- Ø3-6 mm Schaftfräser: 10,000-18,000 RPM

- Ø6-12 mm Schaftfräser: 5.000-10.000 U/MIN

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit hat großen Einfluss auf die Spandicke und die Oberflächenbeschaffenheit. Kupfer ist empfindlich gegenüber zu niedrige Einspeisungdie Reibung verursacht, anstatt zu schneiden.

Empfohlenes Futter pro Zahn:

- Schruppen: 0,08-0,15 mm/Zahn

- Schlichten: 0,02-0,05 mm/Zahn

Eine stabile und kontinuierliche Vorschubbewegung ist vor allem bei der Endverarbeitung wichtig.

Schnitttiefe

Da Kupfer weich ist und sich leicht verformen lässt, werden extrem aggressive Schnitttiefen nicht empfohlen.

Typische Strategien:

- Axiale Schnitttiefe: 0,5-2,0 mm

- Radiale Schnitttiefe: 10-30% des Werkzeugdurchmessers

Hochgeschwindigkeitsstrategien mit flachem Schnitt werden häufig für Präzisionskupferkomponenten verwendet.

Werkzeugauswahl für die CNC-Bearbeitung von Kupfer

Die Werkzeugauswahl ist eine der die wichtigsten Erfolgsfaktoren bei der CNC-Bearbeitung von Kupfer. Aufgrund der Weichheit, der hohen Duktilität und der starken Adhäsionsneigung von Kupfer führt eine unsachgemäße Werkzeugbestückung schnell zu Materialverschmierung, Aufbauschneiden, schlechte Oberflächengüte und instabile Maßhaltigkeit.

Zu den wichtigsten Prinzipien der Werkzeugherstellung gehören:

- Extrem scharfe Schneidkanten:

Kupfer erfordert eine saubere Scherung und keine Materialverformung. Selbst geringer Werkzeugverschleiß kann die Oberflächenqualität erheblich beeinträchtigen. - Geometrie mit hohem Spanwinkel:

Positive Spanwinkel reduzieren die Schnittkraft und verbessern den Spanfluss, wodurch Anhaftungen und Ablagerungen an der Oberfläche verhindert werden. - Polierte Flöten und Spanleitstufen:

Polierte Werkzeugoberflächen verringern die Reibung und minimieren das Anhaften von Spänen, insbesondere bei hochreinen Kupfersorten. - Geeignete Werkzeugmaterialien und Beschichtungen:

Vollhartmetall ist die Standardwahl. Diamantbeschichtete Werkzeuge eignen sich für hohe Stückzahlen oder ultrafeine Oberflächengüten. Harte Beschichtungen wie TiAlN werden wegen der erhöhten Adhäsion im Allgemeinen nicht empfohlen. - Niedrige Flötenzahl (2-3 Flöten):

Weniger Spannuten bieten einen größeren Spanraum, was die Spanabfuhr und die Prozessstabilität verbessert.

In der Praxis, die Aufrechterhaltung der Werkzeugschärfe ist wichtiger als die Maximierung der Werkzeugstandzeit bei der Bearbeitung von Kupfer.

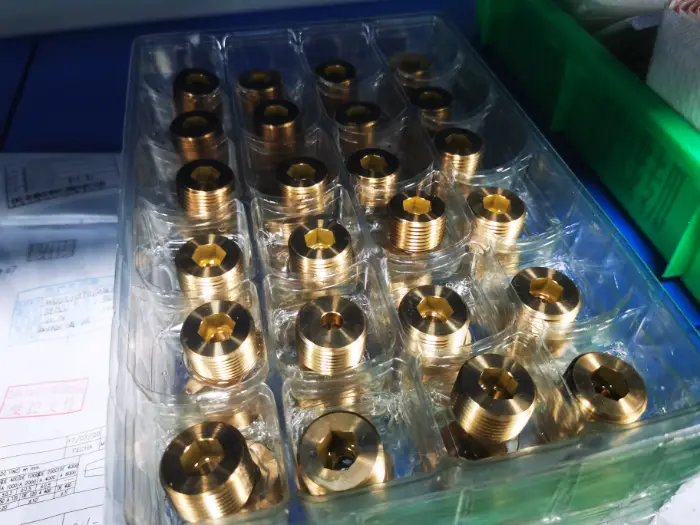

Für Kupfer geeignete Bearbeitungsverfahren

Kupfer kann mit vielen konventionellen und CNC-Bearbeitungsmethoden bearbeitet werden. Allerdings ist es aufgrund seiner Weichheit, hohe Dehnbarkeit und starke AdhäsionsneigungJedes Verfahren erfordert eine angemessene Kontrolle der Parameter und Werkzeuge.

- CNC-Fräsen:

Weit verbreitet für die Bearbeitung von Kupferplatten, Kühlkörpern, Hohlräumen und komplexen 3D-Formen. Hochgeschwindigkeitsfräsen mit scharfen Werkzeugen und leichten Schnitten wird bevorzugt, um Schmieren und Aufbauschneiden zu vermeiden. - CNC-Drehen (Drehmaschine):

Geeignet für Wellen, Buchsen, Ringe und Rotationsteile. Spankontrolle und Werkzeugschärfe sind entscheidend, da Kupfer leicht lange, kontinuierliche Späne erzeugt. - Bohren:

Wird für Löcher in Stromschienen, Platten und Komponenten verwendet. Scharfe Bohrer mit polierten Spannuten sind erforderlich, um das Verschweißen von Spänen und das Reißen der Lochoberfläche zu verhindern. - Gewindeschneiden und Gewindefräsen:

Gewinde können in Kupfer bearbeitet werden, aber es wird dringend empfohlen, sie zu schmieren, um Fressen und eine schlechte Oberflächenqualität der Gewinde zu vermeiden. - Bohren und Reiben:

Wird für hochpräzise Löcher verwendet. Leichtes Schneiden und stabile Befestigung sind erforderlich, um Verformungen und Größenänderungen zu vermeiden. - Schleifen und Polieren:

Häufig als sekundäre Verfahren zur Verbesserung der Oberflächengüte und zur Erfüllung hoher Anforderungen an das Erscheinungsbild oder die Abdichtung eingesetzt. - EDM (Electrical Discharge Machining):

Wird für tiefe Hohlräume, schmale Schlitze, scharfe Innenecken und komplexe Merkmale verwendet, die mit herkömmlichen Schneidwerkzeugen nur schwer oder gar nicht bearbeitet werden können.

In der Praxis, fräsen und Drehen bleiben die wichtigsten Prozesse, während die Funkenerosion als ergänzendes Verfahren für komplexe oder hochpräzise Merkmale eingesetzt wird.

Steigfräsen vs. konventionelles Fräsen in der Kupferbearbeitung

Denn Kupfer ist weich und neigt stark dazu, an Schneidwerkzeugen zu haften, die Wahl zwischen Gleichlauffräsen (Abwärtsfräsen) und konventionellem Fräsen (Gegenlauffräsen) hat erhebliche Auswirkungen auf die Oberflächenqualität, die Werkzeugstandzeit und die Maßhaltigkeit.

Steigfräsen (Abwärtsfräsen)

Vorteile:

- Bessere Oberflächengüte durch sauberes Scheren anstelle von Reiben

- Weniger Aufbauschneiden und Materialanhaftungen

- Geringere Schnittkraft und stabilere Bearbeitung

- Sehr empfehlenswert für die Endbearbeitung und Präzisionsoberflächen auf Kupfer

Benachteiligungen:

- Höhere Anforderungen an die Maschinensteifigkeit und die Werkstückspannung

- Der Fräser neigt dazu, das Werkstück zu ziehen, was bei schwacher Befestigung zu Vibrationen führen kann.

Konventionelles Fräsen (Gegenlauffräsen)

Vorteile:

- Sicherer bei rauen Oberflächen, schlechten Vorrichtungen oder älteren Maschinen

- Die Richtung der Schnittkraft ist stabiler und es ist weniger wahrscheinlich, dass das Werkstück gezogen wird.

Benachteiligungen:

- Schlechtere Oberflächengüte auf Kupfer durch Reiben vor dem Schneiden

- Mehr Wärme, mehr Haftung und mehr Aufbauschneide

- Höherer Werkzeugverschleiß und geringere Oberflächenqualität

Gängige Kupfersorten für die CNC-Bearbeitung (Internationale Normen)

Zu den häufig verwendeten Kupfersorten gehören:

- C110 (ETP-Kupfer): Ausgezeichnete Leitfähigkeit, schlechte Bearbeitbarkeit

Das am häufigsten verwendete hochleitfähige Kupfer, aber schwierig zu bearbeiten aufgrund der starken Haftung und der hohen Duktilität.

| Eigentum | Typischer Wert | Zerspanung Bedeutung | Empfohlenes Werkzeug & Anforderung |

|---|---|---|---|

| Dichte | ~8,96 g/cm³ | Dünnwandige Teile sind leicht zu verformen | Starre Aufspannung und geringer Werkzeugrundlauf erforderlich |

| Elektrische Leitfähigkeit | ~58 MS/m (~100% IACS) | Ausgezeichnete elektrische Leistung | - |

| Wärmeleitfähigkeit | ~390-400 W/m-K | Ausgezeichnete Wärmeableitung | - |

| Härte | ~40-50 HB | Sehr weich, hohes Risiko einer Aufbauschneide | Ultra-scharfe Werkzeuge aus Vollhartmetallhoher positiver Schwung |

| Dehnung | >30% | Extrem dehnbar, schwer zu brechender Span | 2-lippige oder einlippige polierte Werkzeuge, großer Speicherplatz |

Werkzeug-Empfehlung:

✅ Vollhartmetall, ultrascharfe Schneidkante, hoher Spanwinkel, polierte Spannut

❌ TiAlN / AlTiN Beschichtungen werden nicht empfohlen (erhöhen die Haftung)

- C101 (sauerstofffreies Kupfer): Höchste Reinheit, sehr schwer zu bearbeiten

Das Kupfer mit dem höchsten Reinheitsgrad und der besten Leitfähigkeit, aber die am schwierigsten zu bearbeitenden unter diesen drei.

| Eigentum | Typischer Wert | Zerspanung Bedeutung | Empfohlenes Werkzeug & Anforderung |

|---|---|---|---|

| Dichte | ~8,94-8,96 g/cm³ | Ähnlich wie C110 | Sehr starre Werkstückspannung erforderlich |

| Elektrische Leitfähigkeit | ~58,5-59 MS/m (~101% IACS) | Geringfügig höher als C110 | - |

| Wärmeleitfähigkeit | ~400 W/m-K | Extrem hohe Wärmeableitung | - |

| Härte | ~35-45 HB | Noch weicher als C110 | Nur fabrikneue, extrem scharfe Werkzeuge |

| Dehnung | >35% | Sehr hohe Duktilität, starkes Abschmierrisiko | Einschneidige oder 2schneidige hochglanzpolierte Werkzeuge |

Werkzeug-Empfehlung:

✅ Vollhartmetall mit hochglanzpolierten Spannuten und extrem scharfen Kanten

✅ PCD (Diamant)-Werkzeuge für hohe Stückzahlen oder ultrafeine Oberflächengüte

Alle "verschleißfesten, aber nicht scharfen" Werkzeuge sind nicht geeignet.

- C145 (Tellur-Kupfer): Verbesserte Bearbeitbarkeit bei guter Leitfähigkeit

Für die Bearbeitung optimierte Kupfersorteund bietet ein gutes Gleichgewicht zwischen Leitfähigkeit und Bearbeitbarkeit. Die beste Wahl für die CNC-Bearbeitung.

| Eigentum | Typischer Wert | Zerspanung Bedeutung | Empfohlenes Werkzeug & Anforderung |

|---|---|---|---|

| Dichte | ~8,94 g/cm³ | Ähnlich wie reines Kupfer | Die Anforderungen an die Halterung sind weniger kritisch |

| Elektrische Leitfähigkeit | ~49-52 MS/m (~85-90% IACS) | Geringfügig niedriger, aber immer noch sehr gut | - |

| Wärmeleitfähigkeit | ~330-350 W/m-K | Geringfügig niedriger als reines Kupfer | - |

| Härte | ~70-90 HB | Viel härter und stabiler | Scharfe Standard-Vollhartmetallwerkzeuge sind ausreichend |

| Dehnung | ~10-20% | Viel besserer Spanbruch | 2-3-Nuten-Werkzeuge für die Aluminium-/Kupferbearbeitung |

Werkzeug-Empfehlung:

✅ Standard-Vollhartmetallfräser mit scharfen Schneidkanten

DLC- oder ZrN-Beschichtung kann zur Verlängerung der Werkzeuglebensdauer verwendet werden

⚠️ Schwere Stahlschneidewerkzeuge werden nach wie vor nicht empfohlen.

C145 ist die beliebteste Wahl für CNC-gefertigte Kupferteile die ein Gleichgewicht zwischen Leistung und Herstellbarkeit erfordern.

Zusammenfassung der Schnellauswahl von Werkzeugen

| Material | Schwierigkeit der Bearbeitung | Empfohlener Werkzeugtyp |

|---|---|---|

| C101 | ⭐⭐⭐⭐⭐ (Sehr schwierig) | PKD oder ultrascharfes spiegelpoliertes Hartmetall |

| C110 | ⭐⭐⭐⭐ | Ultra-scharfes poliertes Hartmetall |

| C145 | ⭐⭐ | Standard scharfes Hartmetall / DLC-beschichtet |

Technische Schlussfolgerung in einem Satz

C101 und C110 sind "leistungsorientierte" Kupfersorten, während C145 eine "bearbeitungsoptimierte" Kupfersorte ist. Für die CNC-Bearbeitung ist C145 in der Regel die insgesamt beste Wahl.

Anwendungen von CNC-bearbeiteten Kupferteilen

CNC-bearbeitete Kupferteile werden hauptsächlich in Anwendungen eingesetzt, bei denen die funktionelle Leistung überwiegt die Bearbeitungseffizienz.

Typische Anwendungsbereiche sind:

- Elektrische Energiesysteme:

Stromschienen, Klemmen und Steckverbinder sind auf den geringen elektrischen Widerstand von Kupfer angewiesen, um Energieverluste und Wärmeentwicklung zu reduzieren. - Wärmemanagement:

Kühlkörper, Kühlplatten und Wärmeverteiler nutzen die hohe Wärmeleitfähigkeit von Kupfer, um die Wärme effizient abzuleiten. - Elektronik und Halbleiterausrüstung:

Präzisionskupferbauteile werden häufig in Vakuumsystemen, Chipfertigungsanlagen und Hochfrequenzgeräten verwendet. - RF- und Mikrowellenkomponenten:

Gehäuse und Wellenleiter aus Kupfer tragen dazu bei, Signalverluste und elektromagnetische Störungen zu minimieren. - Schweißen und industrielle Ausrüstung:

Schweißelektroden und leitende Bauteile profitieren von den kombinierten elektrischen und thermischen Eigenschaften von Kupfer.

Aluminium als Vergleichsmaterial in der CNC-Bearbeitung

Aluminium gilt als eines der die meisten CNC-freundlichen Metalle und wird häufig als Ausgangsmaterial für Vergleiche verwendet.

Physikalische Eigenschaften von Aluminium (6061 Referenz)

| Eigentum | Typischer Wert | Relevanz für die Bearbeitung |

|---|---|---|

| Dichte | ~2,70 g/cm³ | Leichtes Gewicht, ideal für Hochgeschwindigkeitsbearbeitung |

| Wärmeleitfähigkeit | ~167-237 W/m-K | Gute Wärmeableitung |

| Elektrische Leitfähigkeit | ~35-38 MS/m | Mäßige Leitfähigkeit |

| Härte | ~95 HB | Stabiles Schnittverhalten |

| Zugfestigkeit | ~290 MPa | Gutes Verhältnis zwischen Stärke und Gewicht |

CNC-Bearbeitung von Kupfer und Aluminium: Vor- und Nachteile

Kupfer und Aluminium dienen bei der CNC-Bearbeitung sehr unterschiedlichen Zwecken: Kupfer ist leistungsorientiert, während Aluminium effizienzorientiert ist.

Kupfer - Vorteile

- Viel höhere elektrische und thermische Leitfähigkeitideal für Stromschienen, Steckverbinder und Kühlkörper.

- Bessere Leistung bei hohen Strömen und kompakten thermischen Designs.

- Stabilere elektrische Leistung in anspruchsvollen Umgebungen.

Kupfer - Nachteile

- Schlechte Bearbeitbarkeit: klebrige Späne, Werkzeuganhaftung, Oberflächenverschmierung.

- Geringere ProduktionseffizienzLangsamere Geschwindigkeiten, leichtere Schnitte, mehr Endbearbeitung.

- Höhere Kosten und viel schwerer als Aluminium.

CNC-Bearbeitung von Kupfer und Bronze: Vor- und Nachteile

Kupfer und Bronze dienen unterschiedlichen technischen Zwecken: Kupfer ist leistungsorientiert, während Bronze auf Haltbarkeit und Bearbeitbarkeit ausgerichtet ist.

Kupfer - Vorteile

- Viel höhere elektrische und thermische Leitfähigkeitideal für elektrische, thermische und Hochstromanwendungen.

- Bessere Wärmeübertragungsleistung für Wärmesenken, Kühlplatten und leitfähige Komponenten.

- Bevorzugt für Funktionsteile wo die Leitfähigkeit die wichtigste Anforderung ist.

Kupfer - Nachteile

- Schlechte Bearbeitbarkeit: weich, klebrig, lange Späne, leicht zu verschmieren.

- Geringere dimensionale Stabilität bei der Bearbeitung aufgrund der hohen Duktilität.

- Geringere Verschleißfestigkeit und ein höheres Risiko der Werkzeuganhaftung.

Zusätzliche Überlegungen bei der CNC-Bearbeitung von Kupfer

- Die Werkstückspannung muss Verformungen verhindern:

Kupfer ist weich und verformt sich leicht unter der Einspannkraft. Die Spannvorrichtungen sollten den Druck gleichmäßig verteilen und örtliche Spannungen vermeiden, insbesondere bei dünnwandigen oder Präzisionsteilen, da sonst die Maßgenauigkeit nach dem Lösen der Spannung beeinträchtigt werden kann. - Die Werkzeugkanten müssen extrem scharf gehalten werden:

Bei Kupfer kommt es eher auf sauberes Scheren als auf Druckschneiden an. Selbst leicht abgenutzte Werkzeuge führen zu Schmieren, Reißen und Aufbauschneiden, was zu einer schlechten Oberflächengüte und instabilen Abmessungen führt. - Kühlmittel oder Nebelschmierung verringern die Haftung:

Kupfer neigt stark dazu, an den Schneidkanten zu haften. Eine ordnungsgemäße Kühlmittel- oder Nebelschmierung trägt zur Verringerung der Reibung bei, verhindert das Verschweißen von Spänen und verbessert sowohl die Oberflächenqualität als auch die Lebensdauer der Werkzeuge. - Eventuell sind Nachbearbeitungsgänge und Polieren erforderlich:

Aufgrund der Duktilität von Kupfer ist es schwierig, beim Schruppen eine perfekte Oberflächenqualität zu erzielen. Leichte Schlichtdurchgänge und, falls erforderlich, Nachpolieren werden häufig eingesetzt, um enge Toleranz- und Oberflächenanforderungen zu erfüllen.

Schlussfolgerung

Die CNC-Bearbeitung von Kupfer ist für leistungsstarke elektrische und thermische Anwendungen unerlässlich, auch wenn die Bearbeitung schwierig ist. Durch die Kenntnis der physikalischen Eigenschaften von Kupfer, die Auswahl der richtigen Sorte und die Optimierung von Schnittparametern und Werkzeugstrategien können Hersteller eine hervorragende Maßgenauigkeit und Oberflächenqualität erzielen. Im Vergleich zu Aluminium und Bronze bleibt Kupfer das bevorzugte Material, wenn Leitfähigkeit und Wärmeleistung sind die wichtigsten Anforderungen.