CNC-Drehteile Prozessprinzipien und Merkmale

Das CNC-Drehen von Teilen ist ein Präzisionsbearbeitungsverfahren, bei dem Computerprogramme zur Steuerung von Drehwerkzeugen verwendet werden, um rotierende Werkstücke zu bearbeiten. Während der Bearbeitung wird das Werkstück im Spindelfutter fixiert und dreht sich mit hoher Geschwindigkeit (800-2000 U/min), während sich das Werkzeug entlang der X/Z-Achsen bewegt, um eine Schnittbahn zu bilden, mit der zylindrische Oberflächen, konische Oberflächen, Gewinde usw. bearbeitet werden können.

Im Vergleich zu herkömmlichen Drehbänken sind die Vorteile erheblich: Erstens, die Bearbeitungsgenauigkeit erreicht IT7-IT8 Toleranz (±0,015-0,03mm), was die Anforderungen an die Passgenauigkeit erfüllt; zweitens ermöglicht sie eine automatisierte, kontinuierliche Produktion mit nahtloser CAD/CAM-Integration, was die Massenproduktion komplexer Teile ermöglicht; drittens bietet sie eine hohe Prozessflexibilität, die einen schnellen Wechsel der Produktmodelle bei Programmänderungen ermöglicht, was für die Produktion mehrerer Varianten und kleiner Serien geeignet ist.

Die wichtigsten technischen Merkmale von CNC-Drehteilen

CNC-Drehzentren sind häufig mit einem angetriebenen Revolverkopf und einer Gegenspindel ausgestattet und ermöglichen die Durchführung von Verbundwerkstoff-Bearbeitungen wie Drehen, Fräsen und Bohren in einer einzigen Aufspannung. Unser Weldo Drehzentrum verfügt über eine X-Achsen-Positioniergenauigkeit von ±0,003mm/300mm und eine Wiederholgenauigkeit von ±0,001mm. Ausgestattet mit einem 12-Positionen-Servo-Revolver, dauert der Werkzeugwechsel nur 0,3 Sekunden.

Für komplexe Teile wie Treibstoffdüsen für Flugzeugtriebwerke, die eine φ5 mm große Innenbohrung (Toleranz ±0,005 mm), ein M8×1,25-Präzisionsgewinde und drei 0,5 mm breite Dichtungsnuten enthalten, sind bei herkömmlichen Verfahren drei Maschinen für die aufeinanderfolgende Bearbeitung erforderlich. Das CNC-Drehen hingegen kann dies in einem einzigen Arbeitsgang erledigen, was die Effizienz um 40% erhöht.

Vergleich der Vorteile von CNC-Drehen und Fräsen/Schleifen

Beim CNC-Drehen von Wellen und Scheiben-/Hülsenteilen bietet das CNC-Drehen deutlich höhere Geschwindigkeiten als fräsen und Schleifenund vereinfacht gleichzeitig den Betrieb. Zum Beispiel erreicht eine φ50mm×200mm Antriebswelle aus Stahl mit 45# eine Materialabtragsrate von 8-12cm³/min, 2-3 mal so hoch wie beim Fräsen, mit einer Oberflächenrauheit von konstant unter Ra1,6μm, wodurch das Schleifen überflüssig wird und die Kosten um 35% sinken. Bei der Bearbeitung von dünnwandigen Nichteisenmetallteilen wie Motorgehäusen aus Aluminiumlegierungen können niedrige Schnittkraftparameter beim CNC-Drehen Verformungen verhindern und die Durchlaufrate von 75% auf 98% erhöhen.

Die Materialauswahl wirkt sich auf die Bearbeitungseffizienz, die Kosten und die Leistung von CNC-Drehteilen aus. In der Industrie müssen die mechanischen Eigenschaften, die Bearbeitbarkeit und die Wirtschaftlichkeit von Werkstoffen entsprechend der Funktion des Teils umfassend berücksichtigt werden. Etwa 85% der häufig verwendeten Werkstoffe sind Metalle, wobei Aluminiumlegierungen, Edelstahl und Messing die bevorzugte Wahl sind.

Materialauswahl und Bearbeitungskompatibilität

Die Wahl der Werkstoffe für CNC-Drehteile wirkt sich direkt auf die Bearbeitungseffizienz, die Kosten und die endgültige Leistung aus. In der industriellen Praxis erfordern CNC-Drehteile eine umfassende Bewertung der mechanischen Eigenschaften, der Bearbeitbarkeit und der Wirtschaftlichkeit der Werkstoffe auf der Grundlage der funktionalen Anforderungen der Teile. Die üblicherweise verwendeten Werkstoffe werden hauptsächlich in zwei Kategorien unterteilt: metallische Werkstoffe (ca. 85%) und nichtmetallische Werkstoffe (15%). Unter ihnen sind Aluminiumlegierungen, rostfreier Stahl und Messing aufgrund ihrer hervorragenden Gesamtleistung die bevorzugte Wahl für CNC-Drehteile.

Vergleich der Bearbeitungsleistung von metallischen Werkstoffen

Aluminiumlegierungen sind weit verbreitete Werkstoffe. Zum Beispiel, 6061-T6 hat eine Zugfestigkeit von 310 MPa und eine Dichte von 2,7 g/cm³, wodurch es sich für leichte Teile eignet. Die Schnittgeschwindigkeit beträgt 150-300 m/min, die Standzeit 800-1200 Stück/Schneide, und die Kosten sind 40% niedriger als die von Edelstahl. Edelstahl 304 hat eine Härte von HB187, neigt zur Kaltverfestigung und erfordert Werkzeuge aus Schnellarbeitsstahl (wie W18Cr4V) und Extremdruck-Emulsionskühlung und hat eine Schnittgeschwindigkeit von 80-120 m/min. H62-Messing bietet eine hervorragende Bearbeitbarkeit und Spanbrecherleistung und ermöglicht Hochgeschwindigkeitsschneiden (200-400 m/min). Es wird häufig für Badezimmerzubehör und Anschlüsse verwendet.

Anwendungsszenarien für nicht-metallische Werkstoffe

Die Verwendung von technischen Kunststoffen für CNC-Drehteile nimmt rapide zu. POM (Polyoxymethylen) hat einen Reibungskoeffizienten von nur 0,04 und eignet sich daher für Getriebekomponenten; PEEK hält hohen Temperaturen von bis zu 260 °C stand und ermöglicht die Bearbeitung von Sensorgehäusen für Flugzeugtriebwerke; PTFE (Polytetrafluorethylen) weist eine hohe Korrosionsbeständigkeit auf und wird häufig für Dichtungen in chemischen Anlagen verwendet. Ein Medizintechnikunternehmen ersetzte chirurgische Instrumente aus Edelstahl durch Drehteile aus PEEK, wodurch das Gewicht um 60% reduziert und das Risiko der Freisetzung von Metallionen vermieden wurde. Bei der Bearbeitung von Kunststoffen kann die Verwendung einschneidiger PKD-Werkzeuge mit Druckluftkühlung Überhitzung und Verformung verhindern.

Entscheidungsprozess bei der Materialauswahl

Die Auswahl von Werkstoffen für CNC-Drehteile erfolgt in einem vierstufigen Entscheidungsprozess: 1. Definieren Sie die Funktion des Teils; 2. bestimmen Sie die Schlüsselparameter; 3. bewerten Sie die Wirtschaftlichkeit der Bearbeitung; 4. überprüfen Sie die Versorgungssicherheit. Wenn zum Beispiel ein Hersteller von Autoteilen die Werkstoffe für die Motorwelle eines Fahrzeugs mit neuer Energieversorgung auswählt, vergleicht er 45#-Stahl, 40CrNiMoA und 6061-T6 und wählt schließlich 40CrNiMoA aufgrund der Drehmomentanforderungen aus. In Verbindung mit dem Induktionshärteverfahren erreicht die Lebensdauer der Teile 100.000 Stunden.

Optimierung der Hauptbearbeitungsparameter

Die Qualität und Effizienz von CNC-Drehteilen hängt von angemessenen Parametereinstellungen ab. Zu den wichtigsten Parametern gehören Schnittgeschwindigkeit (vc), Vorschub (f) und Schnitttiefe (ap). Ein Hersteller von Strukturbauteilen für die Luft- und Raumfahrt optimierte diese Parameter und steigerte so die Drehleistung von 7075 Aluminiumlegierung durch 35% und Verringerung der Oberflächenrauhigkeit von Ra3,2μm auf Ra0,8μm.

Wissenschaftliche Einstellung der Schnittparameter

Die optimalen Schnittparameter hängen vom Material ab. Für die Bearbeitung von 45#-Stahl sind die empfohlenen Parameter vc = 120-150 m/min, f = 0,15-0,25 mm/r und ap = 1-3 mm. Für TC4-Titanlegierungen sollten die Parameter auf vc = 40-60 m/min, f = 0,05-0,1 mm/r und ap = 0,5-1 mm reduziert werden. Die Auswahl der Parameter erfolgt nach dem Prinzip "schnelles, leichtes Schneiden". Zum Beispiel reduziert eine Erhöhung des Geschwindigkeitskoeffizienten (VC) der Aluminiumlegierung 6061 von 150 m/min auf 250 m/min (unter Beibehaltung von f = 0,2 mm/r und ap = 2 mm) die Bearbeitungszeit um 35%, während der Werkzeugverbrauch nur um 12% steigt.

Werkzeugauswahl und Lebensdauerverwaltung

Beim CNC-Drehen von Teilen muss das Werkzeugmaterial auf das Werkstück abgestimmt sein: Werkzeuge aus Schnellarbeitsstahl eignen sich für gewöhnlichen Stahl und Gusseisen; Hartmetallwerkzeuge sind vielseitig einsetzbar, und für die Bearbeitung von rostfreiem Stahl sollten Feinstkornsorten gewählt werden; PKD-Werkzeuge sind für Nichteisenmetalle und nichtmetallische Werkstoffe geeignet. Auch die Werkzeuggeometrie ist wichtig; für die Bearbeitung von Aluminiumlegierungen werden scharfe Wendeplatten mit einem Spanwinkel von 35° und einem Freiwinkel von 5° empfohlen, während für die Bearbeitung von hochfestem Stahl ein negativer Spanwinkel erforderlich ist. Ein Zahnradbearbeitungsbetrieb konnte durch den Einsatz eines Standzeitverwaltungssystems die Standzeit von Hartmetalleinsätzen von 30 Stück/Schnitt auf 45 Stück/Schnitt erhöhen und so jährlich 50.000 USD an Werkzeugkosten einsparen.

Optimierung von Kühlung und Schmierung

Ausreichende Kühlung und Schmierung sind entscheidend für die Qualität der CNC-Drehteile. Für die Bearbeitung von Stahlteilen verwenden Sie Emulsion (Konzentration 8-10%), für die Bearbeitung von Aluminiumlegierungen halbsynthetische Schneidflüssigkeit und für die Bearbeitung von Titanlegierungen Hochdruckschneidöl. Ein bestimmtes Luft- und Raumfahrtunternehmen verwendete ein Hochdruckkühlsystem (Druck 70 bar) für die Bearbeitung von Wellenteilen aus TC4-Titanlegierung, wodurch die Werkzeugstandzeit von 15 auf 28 Stück erhöht und die Oberflächenrauheit auf Ra1,6μm stabilisiert werden konnte.

Qualitätskontrolle und Inspektionsstandards

Die Qualitätskontrolle von CNC-gefertigten Teilen ist in den gesamten Fertigungsprozess integriert und erfordert 12 Qualitätskontrollpunkte vom Eingang des Rohmaterials bis zur Ausgabe des fertigen Produkts. Nach der Einführung einer umfassenden Qualitätskontrolle konnte ein bestimmter Automobilzulieferer seine PPM (parts per mille) von 350 auf 80 senken und die Zahl der Kundenbeschwerden um 75% verringern.

Methoden zur Kontrolle der Maßgenauigkeit

Das Erreichen der IT7-IT8-Toleranzkontrolle erfordert die Sicherstellung der Genauigkeit der Werkzeugmaschine (regelmäßige Kalibrierung mit einem Laserinterferometer), die Kontrolle der Prozessstabilität (Verwendung der statistischen Prozesskontrolle SPC) und die Optimierung der Aufspannung (Verwendung von Nachlaufauflagen und flexiblen Zentren für die Bearbeitung schlanker Wellen). Eine Präzisionslagerfabrik bearbeitete eine φ12 mm x 300 mm große Motorwelle mit einer stabilen Zylindrizität von 0,005 mm und erfüllte damit die Passformanforderungen.

Faktoren, die die Oberflächenqualität beeinflussen

Die Oberflächenrauheit von CNC-gefertigten Teilen wird hauptsächlich durch die Vorschubgeschwindigkeit und die Qualität der Werkzeugkante beeinflusst. Die theoretische Formel lautet Ra = (f²)/(8×rε), aber in der Realität kann sie aufgrund von Vibrationen auf 2-3μm ansteigen. Um eine spiegelglatte Oberfläche (Ra≤0,05μm) zu erreichen, sind Diamantwerkzeuge und Mikrovorschub erforderlich. Eine Fabrik für optische Teile hat bei der Bearbeitung von Spiegeln aus Aluminiumlegierungen einen Ra von 0,02 μm erreicht und damit die Anforderungen an die Laserreflexion erfüllt.

Inspektionstechnologie und Gerätekonfiguration

Die Konfiguration der Prüfgeräte folgt dem Prinzip der "Präzisionspyramide": Ein Koordinatenmessgerät (KMG) misst die wichtigsten Abmessungen, ein Rundheitsmessgerät prüft wellenförmige Teile und ein Oberflächenrauhigkeitsmessgerät bewertet die Oberflächenqualität. Ein Unternehmen der Luft- und Raumfahrtindustrie hat eine digitale Prüfwerkstatt eingerichtet, die 100% Vollmaßprüfungen durchführt und die Effizienz um 60% steigert. Durch den Einsatz von Online-Tastern konnte die Probenahmezeit von 30 Minuten auf 2 Minuten pro Teil reduziert werden.

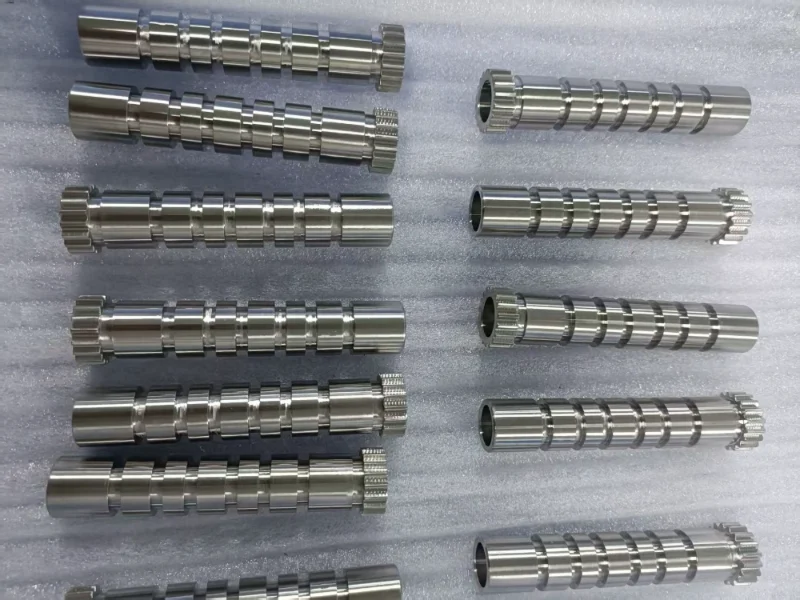

CNC-Drehteile Typen

Wellenteile

Übertragung Spindelnwie z.B. Motorwellen (φ10-100mm, Toleranz ±0,01mm), Eingangswellen für Reduziergetriebe (45# Stahl/20CrMnTi Material).

Schlanke Präzisionswellen: Führungswellen für medizinische Geräte (Ra≤0,8μm Oberflächenrauhigkeit), Gewindespindeln für automatische Geräte (Trapezgewinde Tr20×4).

Scheiben- und Hülsenteile

Flansche: Anschlussflansche des Hydrauliksystems (Genauigkeit der Dichtungsnut ±0,02 mm), Motorenddeckel (Toleranz des Lagergehäuses IT7).

Hülsen/Buchsen: Synchronisationshülsen für Kfz-Getriebe.

Speziell geformte Funktionsteile

Gewindeteile: Fittings für Luftfahrtrohre (M16×1,5 Feingewinde, Steigungsdurchmessertoleranz 4h), Hydraulikventileinsätze (Trapezgewinde + Dichtkegelfläche).

Komplexe Konturteile: Turbolader-Düsenringe (Schaufelprofilgenauigkeit ±0,05 mm), Uhrwerkzahnräder (Modul 0,5-1,5).

Zubehör für besondere Materialien

Nichteisen-Metallteile: Motorgehäuse aus einer Aluminiumlegierung 6061-T6 (Leichtbauweise, Wandstärke 1,5-3mm), Ventileinsätze aus Messing H62 (verschleißfest + korrosionsbeständig)

Technische Kunststoffteile: POM-Getriebe (Reibungskoeffizient 0,04), PEEK-Gehäuse für Luftfahrtsensoren (hohe Temperaturbeständigkeit 260℃)

Typische Anwendungsfälle

Das CNC-Drehen von Teilen ist in High-End-Bereichen wie der Automobilherstellung, der Luft- und Raumfahrt und der Medizintechnik weit verbreitet. Verschiedene Branchen haben unterschiedliche technische Anforderungen und Lösungen.

Bearbeitung von Motorwellen für neue Energiefahrzeuge

Für die Bearbeitung der Antriebsmotorwelle (40CrNiMoA) eines führenden Herstellers von Neufahrzeugen waren ein Durchmesser von φ35 mm (Toleranz ±0,01 mm), eine Zylindrizität von ≤0,005 mm und eine Symmetrie der Keilnut von ≤0,02 mm erforderlich. Zum Einsatz kam ein zweispindliges Drehzentrum mit einspindliger Verbundbearbeitung, mit Hartmetall-CBN-Wendeplatten, die eine Schnittgeschwindigkeit von 180 m/min erreichen, und einem Messsystem auf der Maschine. Nach der Inbetriebnahme verringerte sich die Produktionszykluszeit von 45 Minuten/Stück auf 18 Minuten/Stück, bei einer Jahreskapazität von 500.000 Stück und einer Fehlerquote von ≤0,3%.

Bearbeitung von hydraulischen Rohrleitungsverbindungen in der Luft- und Raumfahrt

Die Bearbeitung von Hydraulikverbindungen in der Luft- und Raumfahrt aus Titanlegierungen (TC4-Material) ist mit Herausforderungen verbunden, wie z. B. schwieriges Schneiden des Materials, hochpräzise Dichtungskonusflächen und komplexe interne Ölkreisläufe. Ein Luft- und Raumfahrtunternehmen verwendete Vollhartmetallbohrer, um φ6 mm tiefe Löcher zu bearbeiten, und setzte Formwerkzeuge ein, um die konische Dichtungsfläche mit Online-Überwachung zu bearbeiten, wobei auch eine kryogene Kühlung eingesetzt wurde. Durch dieses Verfahren wurde die Ermüdungslebensdauer der Verbindung von 1000 Zyklen auf 5000 Zyklen erhöht, was den Zuverlässigkeitsanforderungen von Hydrauliksystemen in der Luft- und Raumfahrt entspricht.

Medizinische minimal-invasive chirurgische Instrumentenherstellung

Das Fertigungsprojekt eines Medizintechnikunternehmens für laparoskopische chirurgische Zangen (Edelstahl 316L) erforderte eine Zangenkopfdicke von 0,3 mm (Toleranz ±0,01 mm), eine Schneidkantenschärfe ≤0,02 mm und eine Oberflächenrauhigkeit Ra0,4 μm. Bei dem Projekt wurden Präzisions-CNC-Drehen und Ultradünnschnitt, Werkzeuge aus Hochgeschwindigkeitsstahl und elektrolytisches Polieren der Schneidkanten eingesetzt, wobei der gesamte Prozess in einem Reinraum durchgeführt wurde. Das Produkt ist nach ISO 13485 zertifiziert und hat eine klinische Schnittkraft von ≤5N, was einer Reduzierung von 60% im Vergleich zu herkömmlichen Produkten entspricht.

CNC-gefertigte Teile sind grundlegende Komponenten in der Maschinenbauindustrie, und ihr technologisches Niveau beeinflusst die Leistung von High-End-Geräten. Mit der Entwicklung von Technologien wie dem fünfachsigen Fräsen und Drehen von Verbundwerkstoffen und intelligenter Prozessplanung wird sich die künftige Entwicklung auf hohe Präzision, Leichtbau und funktionale Integration konzentrieren. Wenn Sie mehr über CNC-Drehen und Bearbeitungsdienstleistungen erfahren möchten, wenden Sie sich bitte an Weldo, um weitere Informationen zu erhalten.

FAQ zum cnc-Drehverfahren

Wie wählt man beim CNC-Drehen das geeignete Werkzeugmaterial und die richtige Geometrie aus?

Die Auswahl des Werkzeugmaterials und der Werkzeuggeometrie wirkt sich direkt auf die Effizienz der Bearbeitung, die Oberflächenqualität und die Werkzeugstandzeit aus. Sie muss auf der Grundlage der Materialeigenschaften des Werkstücks festgelegt werden:

Werkstoffe:

Hartmetall: Geeignet für die Bearbeitung gängiger Metalle wie Stahl und Gusseisen; hohe Wirtschaftlichkeit.

Keramische Werkzeuge: Hochtemperaturbeständig; geeignet für das Hochgeschwindigkeitsschneiden von harten Materialien (z.B. gehärteter Stahl).

Kubisch Bornitrid (CBN): Für die Bearbeitung von Werkstoffen mit hoher Härte (z. B. Titan- und Nickelbasis-Legierungen).

Polykristalliner Diamant (PKD): Für die Bearbeitung von nichtmetallischen Werkstoffen (wie Aluminiumlegierungen und Kunststoffe) oder Nichteisenmetallen.

Geometrische Winkel:

Spanwinkel: Eine Vergrößerung des Spanwinkels verringert die Schnittkraft, schwächt aber die Festigkeit des Werkzeugs; hier muss ein Gleichgewicht gefunden werden.

Freiwinkel: Verringert die Reibung zwischen der Freifläche und dem Werkstück und verbessert die Oberflächenqualität.

Hauptwinkel der Schneidkante: Beeinflusst die Schnittkraft und die Spanabfuhrrichtung; 90° wird üblicherweise zum Schruppen verwendet, und 45°~75° wird üblicherweise zum Schlichten verwendet.

Was sind die Unterschiede zwischen CNC-Drehen und konventionellem Drehen?

Beim CNC-Drehen handelt es sich um einen automatisierten Prozess, der durch eine numerische Computersteuerung erreicht wird, während das konventionelle Drehen auf manueller Bedienung und Einstellung beruht. Zu den wichtigsten Unterschieden gehören:

Präzision und Konsistenz: Das programmgesteuerte CNC-Drehen erreicht eine Wiederholgenauigkeit von ±0,001 mm, während das konventionelle Drehen von der Geschicklichkeit des Bedieners abhängt und eine größere Fehlerspanne aufweist;

Effizienz: CNC-Drehen kann 24 Stunden lang ununterbrochen laufen und ist für die Massenproduktion geeignet, während konventionelles Drehen ineffizient und arbeitsintensiv ist;

Komplexität: CNC-Drehen kann komplexe gekrümmte Oberflächen, Gewinde und unregelmäßige Löcher bearbeiten, während das konventionelle Drehen nur einfache Drehkörper bearbeiten kann.

Für welche Materialien eignet sich das CNC-Drehen?

Mit CNC-Drehmaschinen kann eine Vielzahl von Materialien bearbeitet werden, unter anderem:

Metalle: Aluminiumlegierungen, Stahl, rostfreier Stahl, Titanlegierungen, Kupfer, etc;

Kunststoffe: Nylon, Polyoxymethylen (POM), Polycarbonat (PC), usw.;

Zusammengesetzte Materialien: Glasfaserverstärkte Kunststoffe (GFK), kohlenstofffaserverstärkte Kunststoffe (CFK), usw.

Unterschiedliche Werkstoffe erfordern die Auswahl geeigneter Schneidwerkzeuge und Schneidparameter, um optimale Bearbeitungsergebnisse zu erzielen.

Was sind die wichtigsten Schritte beim CNC-Drehen?

Ein typischer CNC-Drehprozess umfasst:

Programmierung: Entwurf des Teilemodells mit CAD/CAM-Software und Erstellung von G-Code;

Einspannen: Fixieren des Werkstücks auf dem Drehfutter oder der Spannvorrichtung;

Werkzeugeinstellung: Bestimmung der relativen Position des Werkzeugs und des Werkstücks;

Schneiden: Die Drehmaschine führt Dreh-, Bohr- und Gewindeschneidarbeiten und andere Operationen entsprechend dem Programm aus;

Inspektion: Überprüfung der Maßhaltigkeit mit Hilfe von Messwerkzeugen (z. B. Messschieber und Koordinatenmessmaschinen);

Nachbearbeiten: Entgraten, Reinigen und Oberflächenbehandlung (z. B. Polieren und Beschichten).

Wie lässt sich die Bearbeitungsgenauigkeit beim CNC-Drehen verbessern?

Zu den wichtigsten Maßnahmen zur Verbesserung der Bearbeitungsgenauigkeit gehören:

Wartung der Werkzeugmaschine: Kalibrieren Sie die Drehmaschine regelmäßig, um die Genauigkeit der Spindel und der Führungen zu gewährleisten;

Werkzeugauswahl: Auswahl geeigneter Werkzeugmaterialien (z. B. Hartmetall, Keramik) und Geometrien auf der Grundlage der Materialeigenschaften;

Optimierung der Schnittparameter: Passen Sie Spindeldrehzahl, Vorschubgeschwindigkeit und Schnitttiefe an, um Vibrationen und thermische Verformungen zu reduzieren;

Stabilität beim Spannen: Verwenden Sie zum Einspannen des Werkstücks spezielle Vorrichtungen oder weiche Backen, um Verformungen zu vermeiden;

Online-Prüfung: Integrieren Sie einen Messtaster, um den Bearbeitungsprozess in Echtzeit zu überwachen und Fehler zeitnah zu korrigieren.