Обработка бронзы с ЧПУ

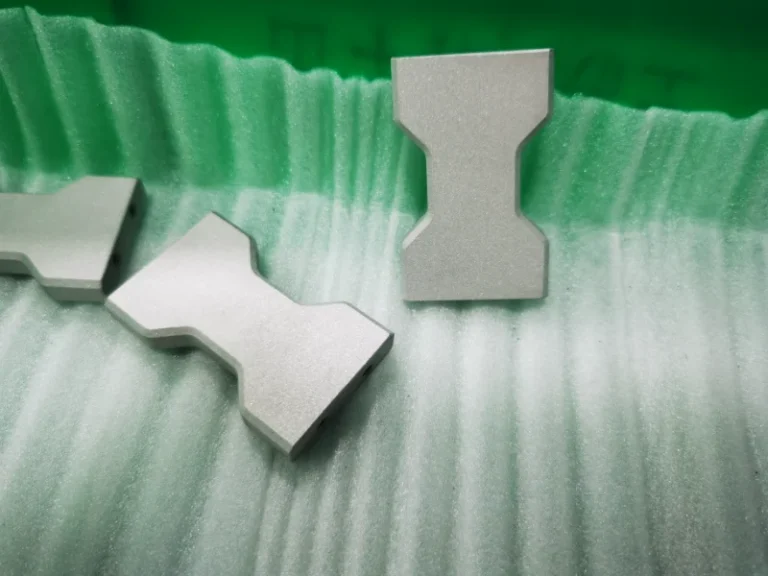

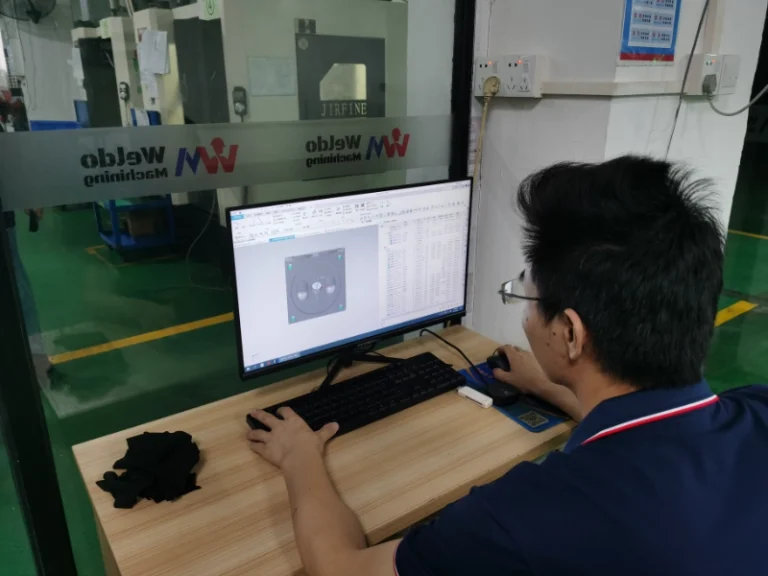

Обработка бронзы с ЧПУ использует станки с ЧПУ для точного фрезерования, сверления и превращения бронзовых сплавов в детали, отвечающие проектным спецификациям. Бронза - это в основном сплав меди и олова с дополнительными элементами, добавляемыми для улучшения характеристик. Благодаря своей точности и автоматизации обработка на станках с ЧПУ широко используется в механической, прецизионной и аэрокосмической промышленности.

Цена : 15-200 USD / PCs

Минимальная толщина стенки : 0,5 мм

Допуски : 0,001 дюйма

Максимальная часть заготовки : 2000мм*1000мм*1000мм

Другие виды бронзы, доступные в Weldo : Оловянная бронза, алюминиевая бронза, подшипниковая бронза, свинцово-оловянная бронза.C952,C932,C642,C863)

Физические свойства различных бронзовых сплавов с ЧПУ деталь

Прочность на разрыв, усталостная прочность, удлинение при разрыве, твердость, плотность.

| Материал | Класс (стандартный) | Прочность на разрыв (МПа) | Усталостная прочность (МПа) | Твердость | Плотность (г/см³) | Примечания |

|---|---|---|---|---|---|---|

| Оловянная бронза | CuSn10 (EN CC480K / эквивалент GB) | ≈ 320 | ≈ 110 | ≈ 100 HB | ≈ 8.8 | Литая оловянная бронза |

| Оловянная бронза (фосфористая бронза) | CuSn6 (ASTM B103 / UNS C51900) | 500-765 | ≈ 165-255 | 174-210 HB | ≈ 8.84 | Кованые, зависящие от температуры |

| Алюминий Бронза | CuAl10Fe3 (эквивалент EN CW307G / GB) | 610-760 | ≈ 200-250 | 160-230 HB | 7.5-7.8 | Литые / кованые зависит от |

| Никель Алюминий Бронза | CuAl11Ni6Fe5 (ASTM B150 / UNS C63000) | ≈ 760 | ≈ 255 | ≈ 94 HRB | ≈ 7.58 | Высокопрочная алюминиевая бронза |

| Подшипниковая бронза | CuPb15Sn8 (ISO 4382 / аналогично UNS C93800) | 170-220 | ≈ 69 | 60-65 HB | ≈ 9.25 | Высоколегированная подшипниковая бронза |

| Бронза с оловянным напылением (Gunmetal) | CuSn5Zn5Pb5 (EN CC491K) | 200-270 | ≈ 65-90 | 60-70 HB | 8.8-8.9 | Литая бронза |

| Оловянно-свинцовая бронза (SAE 660) | CuSn10Pb5 (ASTM B505 / UNS C93200) | ≥ 241 | ≈ 110 | ≈ 65 HB | 8.8-8.9 | Стандартный подшипник из бронзы |

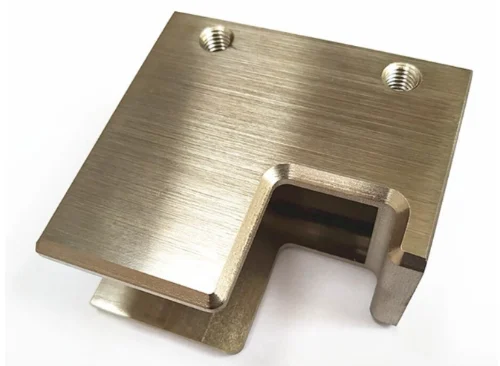

Обработка поверхности бронзы на станках с ЧПУ

Бронза по своей природе обладает превосходной коррозионной стойкостью и, как правило, не требует обработки поверхности. Однако, чтобы еще больше повысить ее долговечность или удовлетворить эстетические и функциональные требования, мы в Weldo предлагаем такие услуги, как пескоструйная обработка, электролитическая полировка, покраска, гальваническое и химическое покрытие.

| ПРОЦЕСС | ОПИСАНИЕ |

|---|---|

| В обработанном виде | После фрезерования, точения, шлифования и других процессов обработки с ЧПУ сохраняется первоначальное состояние поверхности. |

| Полировка | Шлифует поверхность до гладкости и блеска, устраняя царапины и повышая отражательную способность. Ra варьируется в пределах 0,025-0,1 мкм |

| Пескоструйная обработка | Использует высокоскоростные абразивные струи (например, кварцевый песок) для создания однородной шероховатой/матовой текстуры, удаления окислов или улучшения адгезии покрытия. |

| Кувыркание | Вращает детали с абразивными материалами в барабане для удаления заусенцев, скругления кромок и улучшения поверхностей. Идеально подходит для обработки мелких деталей. |

| Электрополировка | Удаляет микровыступы с помощью электролиза для получения блестящей, гладкой поверхности; повышает коррозионную стойкость, используется для прецизионных деталей из нержавеющей стали. |

| Алодин | Химическое конверсионное покрытие для бронзы, образующее оксидный слой для повышения коррозионной стойкости и улучшения адгезии краски. |

| Термическая обработка | Изменение структуры материала путем нагрева/охлаждения для повышения твердости/прочности (например, закалка), без прямого изменения внешнего вида. |

| Черное окисление | Образует черную оксидную пленку на бронзовой заготовке для предотвращения ржавчины, декорирования или уменьшения бликов; тонкая, минимальное воздействие на размер. |

| Безэлектролитный никель | Наносит равномерный слой никеля посредством химической реакции (без электричества), износо/коррозионностойкий, контролируемая толщина. |

| Хромирование | Электролитическое осаждение хрома; декоративный хром (яркий) или твердый хром (износостойкий), используется для деталей автомобилей, сантехники. |

| Порошковое покрытие | Электростатическое нанесение сухого порошка, отверждаемого при высокой температуре для получения прочного, разнообразного по цвету покрытия; износостойкое/коррозионное. |

| Матовая отделка | Натирает поверхность в одном направлении, создавая непрерывные тонкие линии; декоративная и износостойкая, используется для бронзовых приборов. |

Плюсы и минусы бронзы Обработка с ЧПУ

Плюсы

1. Хорошая обрабатываемость: Бронза относительно мягкая, с низким сопротивлением резанию. Она вызывает меньший износ инструмента и подходит для деталей сложной формы.

2. Отличная износостойкость: Оловосодержащая бронза обладает умеренной поверхностной твердостью, что делает обработанные детали идеальными для узлов трения, таких как подшипники и шестерни.

3. Сильная коррозионная стойкость: Лучше, чем обычная сталь, выдерживает воздействие воздуха, морской воды и т.д., подходит для использования на открытом воздухе или во влажной среде.

4. Хорошая тепло- и электропроводность: Сохраняет свойства, присущие бронзе, подходит для теплоотводящих и токопроводящих деталей.

5. Высокая стабильность размеров: Минимальная деформация после обработки, обеспечивающая высокую точность прецизионных деталей.

Cons

1. Высокая стоимость материалов: Бронза дороже стали, алюминия и т.д., что приводит к снижению стоимости при массовом производстве.

2. Высокая плотность: Обработанные детали тяжелые, что может увеличить общий вес оборудования - не подходит для легких задач.

3. Ограниченная эффективность обработки: Несмотря на легкость обработки, бронзовые сплавы высокой твердости (например, алюминиевая бронза) могут вызывать налипание инструмента при высокоскоростной обработке.

4. Ограничения по обработке поверхности: Некоторые бронзовые сплавы имеют средний блеск после обработки; для высокой декоративности требуется дополнительная полировка.

5. Плохая свариваемость: Сваривается труднее, чем сталь или алюминий; механическое соединение предпочтительнее для сборки после механической обработки.

Области применения CNC обработки бронзовых деталей

Благодаря превосходной коррозионной стойкости, долговечности и химической стабильности бронзы мы часто производим для наших клиентов детали, обрабатываемые с помощью ЧПУ. Ниже перечислены основные области применения:

Сектор промышленного оборудования и трансмиссии: Используя износостойкость и низкий коэффициент трения бронзы, преимущественно производит подшипники скольжения, зубчатые колеса, червячные передачи и золотники гидравлических клапанов.

Сектор морской техники и судостроения: Используя устойчивость бронзы к солевой и щелочной коррозии, в основном производят компоненты для судовых силовых установок, аксессуары для морских приборов и детали портового оборудования.

Аэрокосмический сектор: Устойчивость бронзы к высоким температурам, электропроводность, умеренная прочность и коррозионная стойкость позволяют производить корпуса клапанов, фитинги для кабелей, бронзовые волноводы и прецизионные втулки.

Сектор 3C Electronics: Тепло- и электропроводность бронзы способствует производству сигнальных разъемов для высокотехнологичных приборов, токопроводящих клемм для печатных плат, защитных корпусов для датчиков, радиаторов для микросхем и термопрокладок.

Сектор медицинского оборудования: Медицинские бронзовые сплавы обеспечивают биологическую совместимость для соединительных элементов протезов, направляющих аппаратов компьютерной томографии, компонентов позиционирования в диагностических приборах и подшипников стоматологических наконечников.

Художественная и винтажная обработка: Текстурированная поверхность бронзы и ее антикварный декоративный вид используются в основном в бронзовой резьбе, бронзовых ручках, часовых шестеренках, сердечниках клапанов духовых инструментов и втулках валов для ключей.

Часто задаваемые вопросы об обработке бронзовых деталей с ЧПУ

Алюминиевая бронза: обычно используется для изготовления тяжелых механических деталей, требующих высокой прочности и износостойкости, таких как подшипники и шестерни. Из-за высокой твердости требуются износостойкие инструменты, например твердосплавные вставки.

Свинцовистая бронза: демонстрирует значительные преимущества при обработке деталей сложной формы, таких как золотники гидравлических клапанов. Ее выдающиеся стружколомные свойства уменьшают налипание стружки при обработке с ЧПУ.

Деформация тонкостенных деталей: Из-за низкой жесткости бронзы тонкостенные конструкции подвержены деформации, вызванной вибрацией при обработке. Решения включают оптимизацию траекторий движения инструмента (например, послойное резание), использование мягких зажимных приспособлений (например, резиновых прокладок) и выбор параметров с низким усилием резания.

Заусенцы в виде небольших отверстий или кромок: Пластичность бронзы приводит к появлению заусенцев на прецизионных участках. Добавьте этапы постобработки, такие как обжиг или лазерное удаление заусенцев, в сочетании с острыми высокоточными инструментами (например, микросверлами с высокой спиралью).

Электрополировка: улучшает гладкость поверхности и удаляет микроскопические заусенцы. Подходит для точных инструментов или декоративных деталей, таких как клапаны музыкальных инструментов.

Оловянное или никелевое покрытие: Повышает износостойкость и электропроводность. Обычно используется для бронзовых разъемов или токопроводящих контактов в электронных устройствах.

Чернение: Создает черное матовое покрытие, отвечающее эстетическим или антибликовым требованиям, например, для старинных машин или компонентов оптического оборудования.

Оптимизация технологического процесса: для некритичных поверхностей с минимальными декоративными требованиями используйте подход "обработанная необработанная поверхность". Объедините элементы в единую траекторию инструмента, чтобы сократить циклы обработки.

Планирование серийного производства: Для мелкосерийных заказов (10-50 штук) распределяйте время наладки между несколькими деталями. Для крупносерийных заказов (>100 штук) используйте высокоскоростные станки с ЧПУ, чтобы повысить эффективность и снизить удельные трудозатраты.

Влияющие факторы: Предпочтительна высокая точность станков (точность позиционирования ≤ 0,003 мм); использование режущих инструментов высокой жесткости для минимизации отклонений, вызванных вибрацией; своевременная замена инструментов во время обработки для снижения вероятности ошибки; контроль температуры среды обработки (например, 20±2°C); избегайте длительной непрерывной обработки крупных деталей для уменьшения проблем теплового расширения.