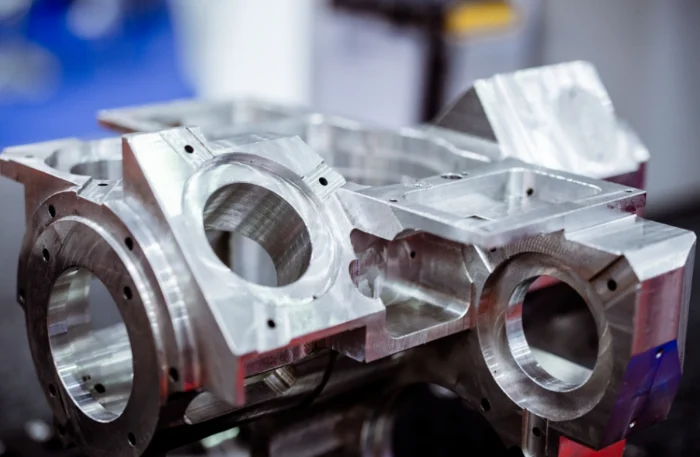

Magnesium cnc-Bearbeitung

Übersicht

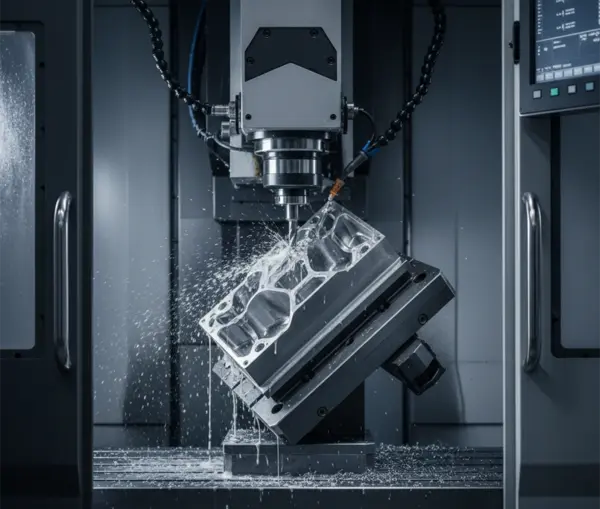

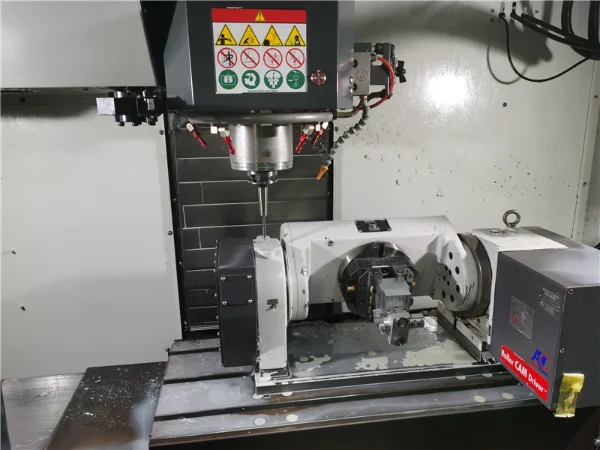

Wir verfügen über eigene 3-Achsen-, 4-Achsen- und 5-Achsen-CNC-Bearbeitungszentren, und unsere Mitarbeiter haben durchschnittlich über 10 Jahre Erfahrung in der CNC-Bearbeitung.

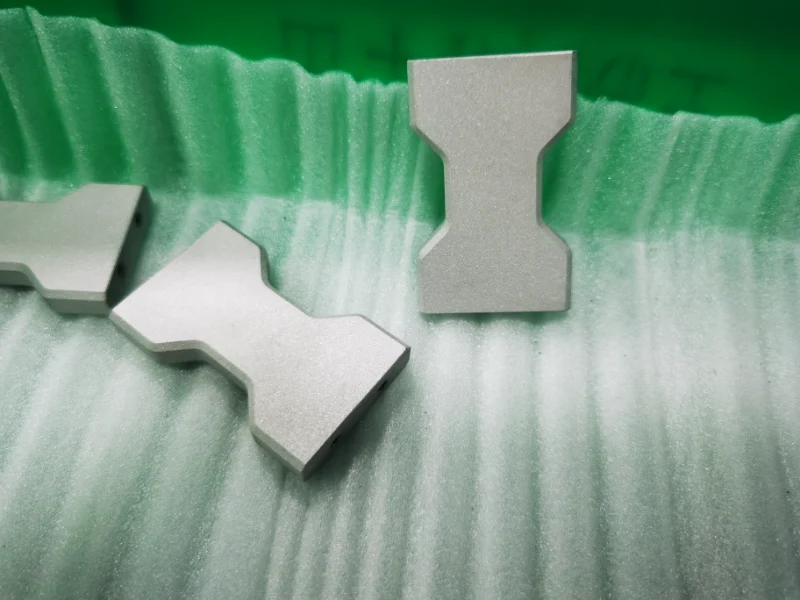

Standardtoleranz für die Massenproduktion: Lineare Abmessungen ±0,05 mm. Nicht spezifizierte Toleranzen folgen ISO 2768-m standardmäßig.

Empfohlene Toleranzklassen: Generalversammlung IT10-IT12, Passgenauigkeit IT8-IT9. IT7 oder strenger sollte nicht leichtfertig begangen werden.

Dünnwandige Teile, große Teile und Druckgussteile: Die Toleranzen sollten angemessen gelockert werden, typischerweise ±0,05 bis ±0,10 mm.

Oberflächenrauhigkeit: Standard Ra 1,6-3,2 μmDie Feinbearbeitung kann bis zu Ra 0,8 μm.

Kosten: 20~500 usd/PCs

Kontaktieren Sie uns für Preise und weitere Informationen über die CNC-Bearbeitung von Magnesium.

Was ist Magnesium-CNC-Bearbeitung?

CNC-Bearbeitung Bei der Bearbeitung von Magnesiumlegierungen werden computerprogrammierte CNC-Werkzeugmaschinen eingesetzt, um Magnesiumlegierungen, die 30% leichter sind als Aluminium, zu schneiden und andere Operationen durchzuführen, um Teile präzise herzustellen. Sie ist hocheffizient, für die Massenproduktion geeignet und erreicht eine Genauigkeit von 0,005 mm. Sie kann komplexe Strukturen mit guter Oberflächenqualität bearbeiten und wird häufig in der 3C-, Automobil- und Luft- und Raumfahrtindustrie eingesetzt.

Üblicher Magnesiumtyp für die CNC-Bearbeitung

AZ91D Magnesiumlegierung

Eigenschaften: Hoher Aluminiumgehalt (ca. 9%), hervorragende Festigkeit und Härte, relativ niedrige Kosten, was es zu einer der am häufigsten verwendeten Magnesiumlegierungen macht. Seine Knoop-Härte (HK) erreicht 76,2, und seine Korrosionsbeständigkeit ist besser als die einiger Aluminiumlegierungen.

AZ31 Magnesium-Legierung

Eigenschaften: Geringerer Aluminiumgehalt (ca. 3%), gute Plastizität, aber etwas geringere Festigkeit und Härte als AZ91D (Knoop-Härte HK ist 51,1).

ZK60 Magnesium-Legierung

Eigenschaften: Hochfeste Magnesiumlegierung, geeignet für tragende Konstruktionen, gute Verschleißfestigkeit, aber relativ spröde und daher schwer zu verarbeiten.

Mg-Mn-Legierungen: Ausgezeichnete Korrosionsbeständigkeit, geeignet für Teile in chemischen Anlagen und feuchten Umgebungen.

Mg-RE-Legierungen: Enthält Seltene Erden, stabile Hochtemperaturleistung, verwendet in Hochtemperatur-Motorkomponenten.

Mg-Li-Legierungen: Extrem niedrige Dichte, der leichteste bekannte metallische Konstruktionswerkstoff, geeignet für Anwendungen, bei denen das Gewicht eine große Rolle spielt (z. B. Satellitenkomponenten).

Oberflächengüte bei der CNC-Bearbeitung von Magnesiumteilen

Auf der Grundlage von über 15 Jahren Erfahrung mit CNC-Bearbeitunghaben wir die folgende Liste von Oberflächenbearbeitungsverfahren für verschiedene Präzisionsdrehteile aus Magnesium zusammengestellt.

Bearbeitete Oberfläche

Der von der Werkzeugmaschine bearbeitete Prototyp weist Spuren der Werkzeugbearbeitung auf.

Eloxieren

Das Eloxieren verbessert die Korrosions- und Verschleißfestigkeit von Metallen und ermöglicht eine für Metalle geeignete Färbung und Beschichtung.

Polnisch

Polieren verbessert die Oberflächengüte und die Ästhetik, geeignet für Materialien wie Metalle, Keramik, Kunststoffe und PMMA.

Sandstrahlen

Beim Sandstrahlen wird ein Strahlmittel mit hohem Druck oder mechanisch auf ein Werkstück geschleudert, um eine saubere, aufgeraute und matte Oberfläche zu erhalten.

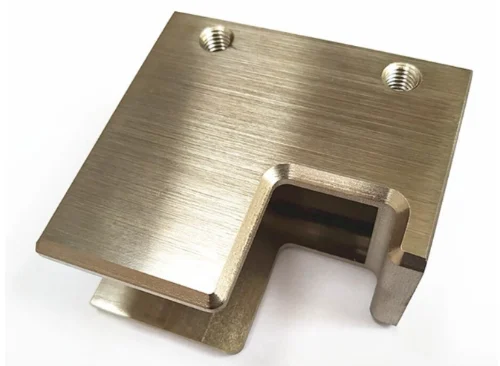

Gebürstete Oberfläche

Die gebürstete Oberfläche erzeugt ein strukturiertes Muster auf Metalloberflächen, das die Ästhetik verbessert. Geeignet für Aluminium, Kupfer, Edelstahl und andere Materialien.

Pulverbeschichtung

Die Pulverbeschichtung wird durch elektrostatische Adhäsion auf die Werkstückoberfläche aufgetragen und härtet dann bei hohen Temperaturen zu einer dichten Schicht aus, die die Korrosionsbeständigkeit von Metall- und Kunststoffoberflächen erhöht.

Galvanische Beschichtung

Metallbeschichtungen werden durch elektrolytische Verfahren auf Materialoberflächen aufgebracht, um die Korrosions- und Verschleißbeständigkeit zu erhöhen. Diese Technik ist für Metalle und bestimmte Kunststoffe geeignet.

Schwarz oxidieren

Eine schwarze Oxidschicht wird durch chemische Oxidation auf Metalloberflächen gebildet und bietet niedrige Kosten, ein einfaches Verfahren und reduzierte Lichtreflexion.

Alodine

Bildet durch chemische Umwandlung eine Schutzschicht auf Oberflächen und verbessert die Korrosionsbeständigkeit und Haftung. Umweltfreundlich mit ausgezeichneter Leitfähigkeit, geeignet für Aluminium- und Magnesiumlegierungen.

Wärmebehandlung

Durch die Veränderung der inneren Mikrostruktur von metallischen Werkstoffen durch Erhitzung werden Härte, Festigkeit, Zähigkeit und Verschleißfestigkeit erhöht. Geeignet für Metalle wie Stahl, Aluminium-, Kupfer- und Titanlegierungen.

Vorteil der cnc-Bearbeitung von Magnesium

Erhebliche Vorteile durch geringes Gewicht

Die Magnesiumlegierung hat eine Dichte von nur 1,74 g/cm³ (2/3 der Dichte von Aluminium, 1/4 der Dichte von Stahl) und ist damit das leichteste metallische Strukturmaterial für technische Anwendungen.

Vorteile: Durch CNC-Bearbeitung hergestellte Teile können das Produktgewicht erheblich reduzieren und so die Energieeffizienz (z. B. die Reichweite von Elektrofahrzeugen) oder die Tragbarkeit (z. B. von Elektronikprodukten) verbessern.

Hohe Präzision und Effizienz bei der Bearbeitung

Merkmale der CNC-Technologie: Die Computerprogrammiersteuerung erreicht eine Präzision im Mikrometerbereich (±0,01 mm) und ermöglicht die Bearbeitung komplexer gekrümmter Oberflächen, unregelmäßig geformter Löcher und anderer Strukturen, die mit herkömmlichen Verfahren nur schwer zu erreichen sind.

Verbesserung der Effizienz: Durch die automatisierte Bearbeitung werden manuelle Eingriffe reduziert, was sie für die Massenproduktion geeignet macht (z. B. tägliche Produktionskapazität von Tausenden von Mobiltelefon-Mittelteilen).

Ausgezeichnete Oberflächenqualität

Die Magnesiumlegierung weist nach der Bearbeitung eine geringe Oberflächenrauheit auf (Ra≤0,8μm), so dass sie direkt für die Montage verwendet werden kann, was Nachbearbeitungsschritte wie Polieren und Sandstrahlen reduziert und die Gesamtkosten senkt.

Hervorragende Wärmeableitungsleistung: Magnesiumlegierungen haben eine Wärmeleitfähigkeit von 156 W/(m-K) (1,5 Mal so hoch wie die von Aluminium). Die präzise CNC-gefräste Struktur optimiert die Wärmeableitung und eignet sich daher für Anwendungen mit hoher Leistungsdichte (z. B. 5G-Basisstationen und Gaming-Laptops).

Elektromagnetische Abschirmungsleistung: Magnesiumlegierungen bieten eine hervorragende Abschirmung gegen elektromagnetische Wellen. Die CNC-gefräste Dichtungsstruktur erhöht die Abschirmungseffizienz weiter und erfüllt die Anforderungen an die Störfestigkeit elektronischer Geräte.

Hohe Wiederverwertbarkeit: Magnesiumlegierungen haben eine Recyclingrate von mehr als 95%, und CNC-gefertigte Abfälle können 100% recycelt und wiederverwendet werden, was dem Trend zur umweltfreundlichen Fertigung entspricht.

Anwendung der cnc-Bearbeitung von Magnesium

3C Elektronik

Anwendungen: Laptop-Gehäuse, Handy-Rahmen, Tablet-Ständer.

Vorteile: Das leichte Design verbessert die Tragbarkeit, die verbesserte Wärmeableitung verlängert die Lebensdauer des Geräts, und die elektromagnetische Abschirmung reduziert Signalstörungen.

Autoindustrie

Anwendungen: Lenkradrahmen, Armaturenbretthalterungen, Sitzverstellmechanismen.

Vorteile: 10%-15% Gewichtsreduzierung kann den Kraftstoffverbrauch um 5%-8% reduzieren; CNC-gefräste Präzisionsstrukturen erfüllen Sicherheitsstandards (z.B. Crash-Tests).

Luft- und Raumfahrt

Anwendungen: Drohnenarme, Strukturteile von Satelliten, Flugzeugtüren.

Vorteile: Jedes reduzierte Gewicht von 1 kg spart bei kommerziellen Flügen jährlich über $3.000 an Treibstoffkosten; CNC-gefräste leichte, hochfeste Strukturen sind der Schlüssel.

Medizinische Geräte

Anwendungen: Gehäuse für tragbare Ultraschallgeräte, Gelenke für chirurgische Roboter.

Vorteile: Hervorragende Biokompatibilität; CNC-gefräste, gratfreie Oberflächen reduzieren das Infektionsrisiko und erfüllen gleichzeitig die Anforderungen an eine präzise Übertragung.

Sportgeräte

Anwendungen: Fahrradrahmen, Golfschlägerköpfe, Karabinerhaken.

Vorteile: Leichtes Design verbessert die Bewegungsleistung, und das stromlinienförmige Design, das durch CNC-Bearbeitung entsteht, optimiert die Aerodynamik.

FAQ zur cnc-Bearbeitung von Magnesium

Wie wählt man geeignete Schneidwerkzeuge und Schneidparameter für die CNC-Bearbeitung von Magnesiumlegierungen aus?

Empfohlen werden feinkörnige oder ultrafeinkörnige Hartmetallwerkzeuge (Typ ISO N / K) oder diamantbeschichtete Werkzeuge für die Massenproduktion mit großem Spanwinkel (>10°) und Freiwinkel (>10°), um Schnittkraft und Reibung zu verringern. Magnesiumlegierungen ermöglichen eine sehr hohe Schnittgeschwindigkeit (>300 m/min), einen großen Vorschub (fz > 0,1 mm/Zahn) und eine große Schnitttiefe/-breite innerhalb der Maschinensteifigkeit. Das Grundprinzip ist die Aufrechterhaltung einer hohen Abtragsleistung bei gleichzeitiger Vermeidung lokaler Wärmestaus. Die Werkzeugwege sollten einen kontinuierlichen Schnitt gewährleisten, Luftschnitte und plötzliche Stopps minimieren, wobei der Schwerpunkt beim Schruppen auf der Effizienz und beim Schlichten auf der Präzision liegt.

Was sind einige gängige Methoden der Oberflächenbehandlung nach der CNC-Bearbeitung von Magnesiumlegierungen?

Zu den üblichen Oberflächenbehandlungen gehören die chemische Oxidation für einen kostengünstigen Basisschutz, die Eloxierung für eine verbesserte Korrosions- und Verschleißbeständigkeit, die Mikrobogenoxidation (MAO) für dicke Keramikbeschichtungen in rauen Umgebungen, die galvanische Beschichtung (Ni/Cu/Cr) für dekorative oder funktionale Zwecke nach entsprechender Vorbehandlung sowie fortschrittliche selbstheilende Verbundoxidationsbeschichtungen, die eine sehr hohe Korrosionsbeständigkeit (bis zu 500-1000 Stunden Salzsprühnebel) für High-End-Anwendungen bieten.

Stellt die CNC-Bearbeitung von Magnesiumlegierungen ein Sicherheitsrisiko dar? Wie können diese gemildert werden?

Späne und Staub aus Magnesiumlegierungen können sich bei hohen Temperaturen (ca. 500 °C) entzünden. Daher wird das Nassschneiden mit Emulsion oder Ölnebel empfohlen, um die Hitze zu reduzieren, die Maschinen sollten mit Feuerlösch- und Staubauffangsystemen ausgestattet sein, Druckluft sollte nicht zum Abblasen von Spänen verwendet werden, die Späne müssen regelmäßig gereinigt werden, und flammhemmende Magnesiumlegierungen (wie die Ca/Sr-modifizierte AZ-Serie) sollten bevorzugt werden, um das Brandrisiko zu verringern.