Gießerei-Service

Überblick:

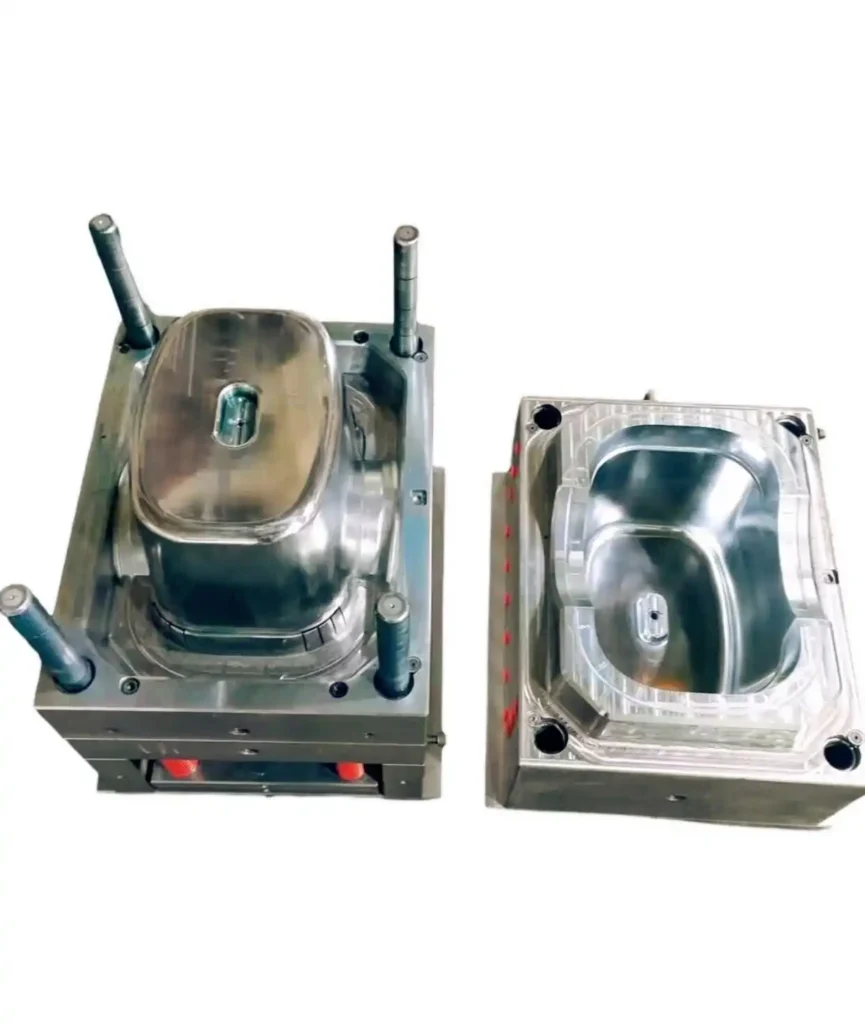

Ob Präzisionsspritzguss, Druckguss oder Silikonformen - wir bieten Lösungen aus einer Hand, vom Prototyping bis zur Massenproduktion. Mit 20 Jahren Branchenerfahrung und importierter deutscher Ausrüstung sind wir hervorragend in der Lage, hochkomplexe Strukturteile (wie dünnwandige, mehrhöhlige und speziell geformte gekrümmte Oberflächen) zu verarbeiten. Wir unterstützen die kundenspezifische Anpassung von über 50 Materialien, darunter PP, PC und ABS, mit Toleranzen von ±0,01 mm und einer konstanten Ausbringungsrate von über 99%.

Was ist ein Formservice?

Der Gießereiservice ist eine Prozessdienstleistung, bei der Materialien (wie Kunststoffe, Metalle, Gummi usw.) durch Formen in bestimmte Formen gebracht werden. Je nach Material und Anwendungsszenario gehören zu den gängigen Formgebungsdienstleistungen: Spritzgießen, Druckguss, Heißpressen, Blasformen, Rotationsformen.

Material für die Form

Im Formenbau wirkt sich die Wahl der Materialien direkt auf die Lebensdauer der Form, die Verarbeitungsgenauigkeit und die Herstellungskosten aus. Im Folgenden finden Sie eine kurze Beschreibung der üblicherweise verwendeten Materialien und ihrer Eigenschaften:

Werkzeugstahl Form

Merkmale: Hohe Härte, Verschleißfestigkeit und Beständigkeit gegen thermische Ermüdung, geeignet für den langfristigen Einsatz unter hoher Belastung.

Unterkategorien:

Kaltarbeitswerkzeugstähle (wie D2 und O1): Wird in Stanz- und Scherwerkzeugen verwendet, mit einer Härte von HRC 58-62.

Warmarbeitsstähle (wie H13 und H21): Wird in Druckguss- und Schmiedewerkzeugen verwendet und bietet eine hohe Temperaturbeständigkeit (600-800°C) und Beständigkeit gegen thermische Rissbildung.

Kunststoffformenstähle (wie P20 und 718): Wird in Spritzgussformen verwendet, lässt sich hervorragend polieren und eignet sich für die Herstellung von transparenten Teilen.

Anwendungen: Druckguss von Automobilteilen, Stanzen von elektronischen Steckern und Spritzgießen von Haushaltsgeräten.

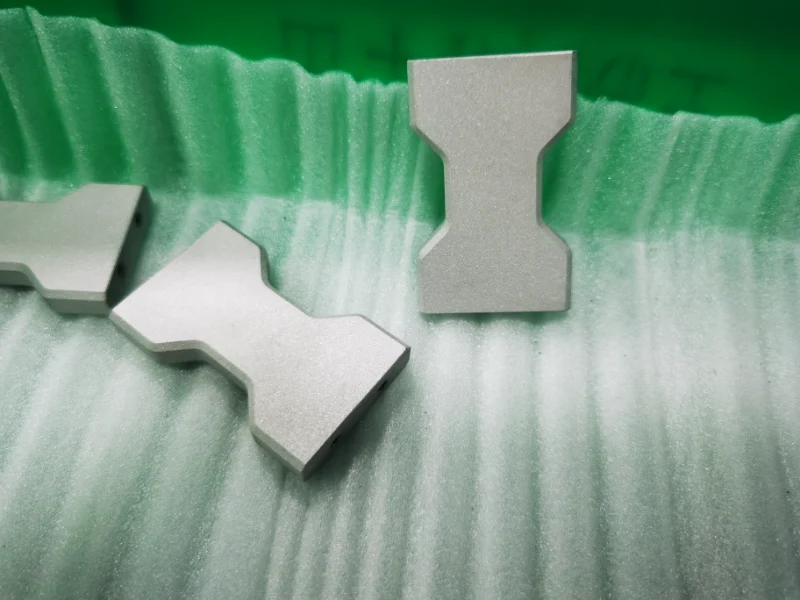

Pulvermetallurgischer Stahl Form

Eigenschaften: Es wird durch ein pulvermetallurgisches Verfahren hergestellt und zeichnet sich durch ein gleichmäßiges Gefüge und eine hohe Schlagfestigkeit aus.

Repräsentative Materialien: ASP23 und V10 (Ultra-Feinkornstahl), mit einer Härte von HRC 63-65.

Anwendungen: Hochpräzise Stanz- und Druckgießformen für komplexe Strukturen.

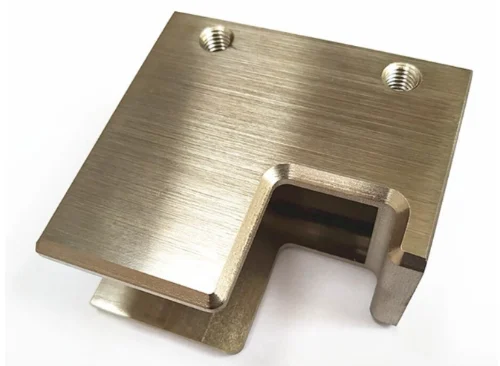

Form aus rostfreiem Stahl

Eigenschaften: Korrosionsbeständigkeit, ausgezeichnete Poliereigenschaften, geeignet für Lebensmittel- und medizinische Formen.

Gemeinsame Noten:

420: Martensitischer rostfreier Stahl, Härte 48-52 HRC, wird für Geschirr und Formen für medizinische Geräte verwendet.

316L: Austenitischer rostfreier Stahl, säure- und laugenbeständig, wird für pharmazeutische Verpackungsformen verwendet.

Anwendungen: Spritzgussformen für Spritzen, chirurgische Instrumente und Lebensmittelbehälter.

Pulvermetallurgie Stahlform

Eigenschaften: Es wird durch ein pulvermetallurgisches Verfahren hergestellt und zeichnet sich durch ein gleichmäßiges Gefüge und eine hohe Schlagfestigkeit aus.

Repräsentative Materialien: ASP23 und V10 (Ultra-Feinkornstahl), mit einer Härte von HRC 63-65.

Anwendungen: Hochpräzise Stanz- und Druckgießformen für komplexe Strukturen.

Aluminium-Legierung Form

Eigenschaften: Geringe Dichte (1/3 der Dichte von Stahl), gute Wärmeleitfähigkeit, hohe Verarbeitungsgeschwindigkeit, geeignet für schnelle Formversuche.

Gemeinsame Noten:

6061-T6: Allzweck-Aluminiumlegierung mit einer Härte von HB 95, geeignet für kleinvolumige Gussformen.

7075-T6: Hochfeste Aluminiumlegierung mit einer Härte von HB 150, geeignet für Formen mit komplexen Strukturen.

Anwendungen: Entwicklung von Prototypen und Anpassung von Kleinserien (z. B. 3C-Gehäuse).

Kupfer-Legierung Form

Eigenschaften: Ausgezeichnete Wärmeleitfähigkeit (dreimal so hoch wie die von Stahl), geeignet für Formen, die eine schnelle Abkühlung erfordern.

Repräsentatives Material: Berylliumkupfer (C17200), mit einer Härte von 38-42 HRC, wird für Elektroden und Druckgussformeinsätze verwendet.

Anwendungen: Druckguss von Mobiltelefon-Mittelteilen und Spritzguss von elektronischen Präzisionsbauteilen.

Oberflächengüte für Gussteile

In den letzten 15 Jahren haben wir mehr als 10 Oberflächenveredelungen für verschiedene Formteile ausgewählt und kurz skizziert.

Bearbeitete Oberfläche

Der von der Werkzeugmaschine bearbeitete Prototyp weist Spuren der Werkzeugbearbeitung auf.

Eloxieren

Das Eloxieren verbessert die Korrosions- und Verschleißfestigkeit von Metallen und ermöglicht eine für Metalle geeignete Färbung und Beschichtung.

Polnisch

Polieren verbessert die Oberflächengüte und die Ästhetik, geeignet für Materialien wie Metalle, Keramik, Kunststoffe und PMMA.

Sandstrahlen

Beim Sandstrahlen wird ein Strahlmittel mit hohem Druck oder mechanisch auf ein Werkstück geschleudert, um eine saubere, aufgeraute und matte Oberfläche zu erhalten.

Gebürstete Oberfläche

Die gebürstete Oberfläche erzeugt ein strukturiertes Muster auf Metalloberflächen, das die Ästhetik verbessert. Geeignet für Aluminium, Kupfer, Edelstahl und andere Materialien.

Pulverbeschichtung

Die Pulverbeschichtung wird durch elektrostatische Adhäsion auf die Werkstückoberfläche aufgetragen und härtet dann bei hohen Temperaturen zu einer dichten Schicht aus, die die Korrosionsbeständigkeit von Metall- und Kunststoffoberflächen erhöht.

Galvanische Beschichtung

Metallbeschichtungen werden durch elektrolytische Verfahren auf Materialoberflächen aufgebracht, um die Korrosions- und Verschleißbeständigkeit zu erhöhen. Diese Technik ist für Metalle und bestimmte Kunststoffe geeignet.

Schwarz oxidieren

Eine schwarze Oxidschicht wird durch chemische Oxidation auf Metalloberflächen gebildet und bietet niedrige Kosten, ein einfaches Verfahren und reduzierte Lichtreflexion.

Alodine

Bildet durch chemische Umwandlung eine Schutzschicht auf Oberflächen und verbessert die Korrosionsbeständigkeit und Haftung. Umweltfreundlich mit ausgezeichneter Leitfähigkeit, geeignet für Aluminium- und Magnesiumlegierungen.

Wärmebehandlung

Durch die Veränderung der inneren Mikrostruktur von metallischen Werkstoffen durch Erhitzung werden Härte, Festigkeit, Zähigkeit und Verschleißfestigkeit erhöht. Geeignet für Metalle wie Stahl, Aluminium-, Kupfer- und Titanlegierungen.

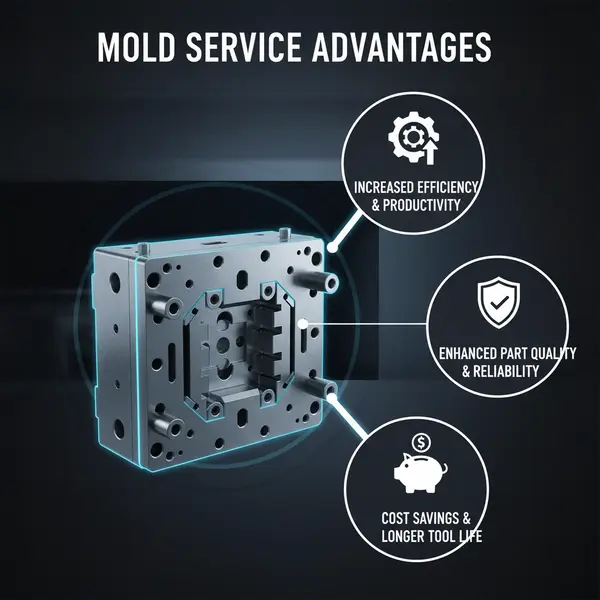

Vorteil des Formservice

1. Hohe Präzision und Konsistenz

Vorteile: Die Formen werden mit Verfahren wie CNC-Bearbeitung und Funkenerosion (EDM) hergestellt, wobei die Maßtoleranzen innerhalb von ±0,001 mm kontrolliert werden, was eine perfekte Konsistenz für jedes Produkt gewährleistet.

2. Hohe Effizienz in der Massenproduktion

Vorteile: Mit den Formen können Zehntausende bis Millionen von Produkten in einem einzigen Durchgang hergestellt werden, wobei die Stückkosten mit steigender Produktion deutlich sinken.

3. Optimierte Materialausnutzung

Vorteile: Die Moldflow-Analyse optimiert die Anschnittposition und das Angussdesign und reduziert den Ausschuss.

4. Fähigkeit zu komplexen Strukturen

Vorteile: Mit Hilfe von Gussformen können komplexe Strukturen hergestellt werden, die mit herkömmlicher Bearbeitung nur schwer zu erreichen sind (z. B. dünne Wände, mehrere Hohlräume und speziell geformte gekrümmte Oberflächen).

5. Kontrollierbare Oberflächenqualität

Vorteile: Formoberflächen können durch Verchromen, Nitrieren und PVD-Beschichten behandelt werden, um die Oberflächenhärte, die Korrosionsbeständigkeit oder den Glanz zu verbessern.

6. Schnelles Prototyping

Vorteile: Formen aus Aluminiumlegierungen oder Kunstharz können schnell hergestellt werden, was die Produktentwicklungszyklen verkürzt.

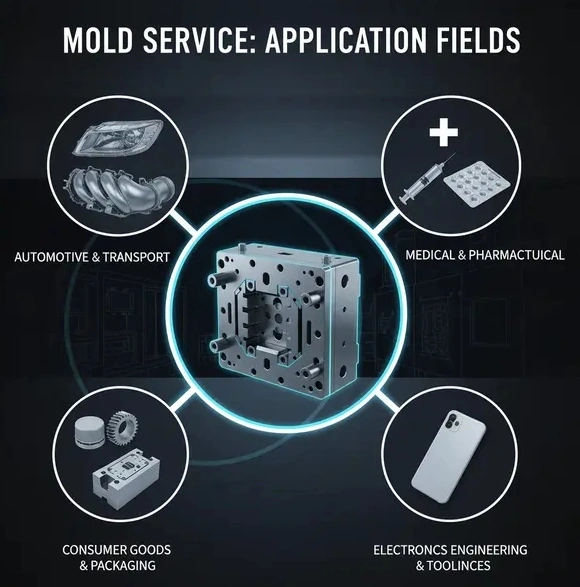

Anwendung des Formservice

1. Autoindustrie

Karosserieteile: Stoßstangen, Instrumententafeln, Türverkleidungen (Spritzgussformen).

Antriebsstrang: Motorblöcke, Getriebegehäuse (Druckgussformen).

Leichtbau: Räder aus Aluminiumlegierung, Batterieträger (Niederdruckgussformen).

Vorteile: Die Lebensdauer der Form erreicht 500.000 bis 1.000.000 Zyklen und erfüllt die hohen Zuverlässigkeitsanforderungen der Automobilindustrie.

2. Elektronik und Produkte der Unterhaltungselektronik

Gehäuse: Handy-Halbschalen, Laptop-Gehäuse (CNC-Bearbeitung + Spritzgussformen).

Steckverbinder: USB-Anschlüsse, HDMI-Anschlüsse (Präzisionsprägeformen).

Interne Komponenten: Kühlkörper, Abschirmdeckel (Druckguss + CNC-Verbundformen).

Trend: 5G-Kommunikationsgeräte erfordern eine Formgenauigkeit von bis zu ±0,005 mm.

3. Medizinischer Bereich

Implantate: künstliche Gelenke, Zahnimplantate (Präzisionsgussformen aus Titanlegierung).

Instrumente: chirurgische Skalpellgriffe, Spritzen (Formen aus medizinischem Edelstahl). Verpackungen: Impfstofffläschchen, vorgefüllte Spritzen (Reinraum-Spritzgussform).

Normen: Muss dem medizinischen Qualitätsmanagementsystem ISO 13485 entsprechen, und das Formmaterial muss als biokompatibel zertifiziert sein.

4. Haushaltsgeräte und Güter des täglichen Bedarfs

Große Haushaltsgeräte: Waschmaschinentrommeln, Gehäuse von Klimaanlagen (Rotationsguss + Spritzguss).

Kleine Haushaltsgeräte: Wasserkocher, Haartrockner (zweischalige Spritzgussform).

Täglicher Bedarf: Kunststoffgeschirr, Aufbewahrungsboxen (gasunterstützte Spritzgussform).

Innovation: Sprühfreie Gussformen reduzieren Nachbearbeitungsschritte und senken die Kosten um 30%.

FAQ zum Abformdienst

F1: Was sind die wichtigsten Arten von Molding Service-Prozessen?

A: Zu den wichtigsten Prozessen gehören Spritzgießen (Kunststoffteile), Druckgießen (Metallteile), Blasformen (Hohlkörper), Extrusion (lange Profile), und Tiefziehen (dünnwandige Artikel). Wählen Sie je nach Material, Präzision und Volumenbedarf.

F2: Welche Faktoren bestimmen die Kosten des Molding Service?

A: Die Kosten hängen ab von Formkomplexität/Material (30-60% von insgesamt), Materialtyp (Preise für Kunststoff/Metall), Produktionsvolumen (größere Chargen senken die Kosten pro Einheit), und Nachbearbeitung (z. B. Malerei, Montage).

Q3: Wie wählt man einen Anbieter von Molding Services aus?

A: Priorisieren Sie Lieferanten mit technische Kompetenz (komplexe Strukturen/Präzisionstoleranz), zertifizierte Ausrüstung (CNC/EDM/automatisierte Maschinen), Branchenerfahrung (Automobil-/Medizinische Fälle), und reaktionsschnelle Unterstützung (Entwurf bis nach dem Verkauf). Vermeiden Sie Billiganbieter mit kurzen Formenlebensdauern.

F4: Wie sieht der typische Produktionszyklus aus?

A: Die Zyklen variieren: Überprüfung des Designs (1-3 Tage), Formenbau (7-15 Tage für Aluminium/30-60 Tage für Stahl), Probeabformung (3-7 Tage), und Massenproduktion (Tage bis Wochen). Nutzen Sie Simulationstools oder lokale Anbieter, um die Zeit zu verkürzen.

F5: Wie lassen sich häufige Mängel an geformten Produkten beheben?

A: Lösungen: Einfallstellen (Tor/Verpackung optimieren), Blitzlicht (Form beschneiden/Druck verringern), Fließspuren (Schmelztemperatur/Design anpassen), Verzug (Kühlung/Verpackung ändern). Verwenden Sie DOE für optimale Parameter.

F6: Unterstützt Molding Service umweltfreundliche Materialien?

A: Ja, folgende Optionen sind möglich biobasierte Kunststoffe (PLA), recycelte Materialien (PCR/PIR), halogenfreie Verbindungenund leichte Konstruktionen (dünnwandig/Schaumstoff). Gleichgewicht zwischen Leistung und Nachhaltigkeit.

F7: Kann Molding Service die Integration mehrerer Materialien erreichen?

A: Ja, über zweischaliges Spritzgießen (weiche/harte Kunststoffe), Einsatzspritzguss (Metallteile), MuCell-Schaum (Lightweighting), und 3D-gedruckte Gussformen (konforme Kühlung). Reduziert die Montage und erhöht die Festigkeit.